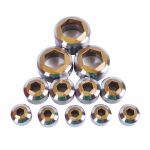

Matrizes de parafusos

Aço rápido (HSS): Conhecido por sua durabilidade e resistência ao calor, o HSS é uma escolha popular para rosquear metais duros.

Aço carbono: Frequentemente usadas para materiais mais macios, como aço carbono ou alumínio, as matrizes de aço carbono são acessíveis, mas menos duráveis que as de aço rápido (HSS).

Aço Cobalto: Um passo à frente do HSS, o aço cobalto oferece maior dureza e resistência ao desgaste, sendo adequado para tarefas de rosqueamento de alto estresse.

Carboneto: Usadas em aplicações de alta precisão, as matrizes de carboneto são ideais para rosquear materiais duros ou abrasivos devido às suas arestas de corte de longa duração.

Aplicações de matrizes de parafusos

Automotivo: Usado na fabricação de parafusos, porcas e fixadores para montagem de componentes automotivos.

Aeroespacial: Essencial para produzir parafusos e fixadores de alta resistência que podem suportar condições extremas.

Construção: Empregado na criação de conexões roscadas para aço estrutural e materiais de construção.

Fabricação: Essencial para produzir peças roscadas personalizadas para máquinas, ferramentas e equipamentos.

Precisão: Matrizes de alta qualidade devem produzir roscas precisas e consistentes, garantindo um encaixe perfeito para fixadores.

Durabilidade: O material e a construção do molde devem resistir ao desgaste durante a produção.

Facilidade de uso: Recursos como ajustabilidade e compatibilidade com diferentes máquinas de rosqueamento aumentam a eficiência da produção.

Versatilidade: Matrizes de qualidade devem acomodar uma variedade de tamanhos e passos de rosca para diversas necessidades de projetos.

Como escolher as matrizes de parafusos certas

Tipo de rosca: Identifique o tipo de rosca necessário (por exemplo, métrica, UNC, UNF) e certifique-se de que a matriz corresponda à especificação.

Compatibilidade de materiais: Escolha uma matriz adequada ao material a ser rosqueado, pois algumas matrizes funcionam melhor com metais específicos.

Passo da rosca: Certifique-se de que a matriz pode suportar o passo de rosca necessário para seus parafusos.

Volume de produção: Para produção em alto volume, matrizes sólidas ou de carboneto são adequadas, enquanto matrizes ajustáveis são ideais para lotes menores e personalizados.

Limpeza regular: Remova aparas de metal, detritos ou líquido de arrefecimento após cada uso para evitar acúmulo que possa afetar a qualidade da rosca.

Lubrificação adequada: Use lubrificantes adequados para reduzir o atrito e o desgaste durante o rosqueamento, especialmente ao trabalhar com materiais mais duros.

Armazenar: Armazene as matrizes em um ambiente seco e controlado para evitar ferrugem ou corrosão, principalmente as de aço carbono.

Inspeção: Inspecione regularmente as matrizes em busca de sinais de desgaste, como lascas ou bordas cegas, e substitua-as conforme necessário para manter a qualidade da rosca.

Perguntas frequentes sobre matrizes de parafusos

Processo de pedido