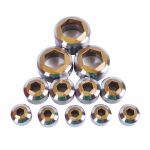

Delgeç ve Kalıplar

Yapı özelleştirmesi: Delme kalıbının yapısı da özelleştirilebilir. Ürünün işleme ihtiyaçlarına bağlı olarak, farklı işleme gereksinimlerini karşılamak üzere farklı delme kalıbı yapıları tasarlanabilir. Örneğin, bazı delme kalıplarının aynı anda birden fazla noktada delik açması gerekirken, bazılarının farklı delme derinliklerine ulaşması gerekebilir.

Otomasyon Özelleştirmesi: Otomasyon teknolojisi gelişmeye devam ettikçe, delme kalıpları daha verimli işleme için otomatik ekipmanlarla birlikte kullanılabilir. Otomatik delme sistemleri özelleştirilerek, otomatik besleme, konumlandırma ve delme gibi işlevler otomatikleştirilerek üretkenlik daha da artırılabilir.

Punch & Die'ların Avantajları

Kesinlik: Delme kalıpları, delinecek deliğin boyutunun, konumunun ve şeklinin tasarım gerekliliklerini karşıladığından emin olmak için genellikle çok yüksek hassasiyetle üretilir. Bu doğruluk, yüksek hassasiyetli delikler gerektiren ürünler için kritik öneme sahiptir.

Dayanıklılık: Delme kalıpları, zorlu çalışma koşullarında istikrarlı performans sağlamak için genellikle aşınma ve korozyona dayanıklı malzemelerden yapılır. Delme kalıbının yapısal tasarımı ise daha yüksek darbe ve basınca dayanacak şekilde optimize edilerek uzun süre istikrarlı bir çalışma sağlar.

Esneklik: Delme kalıbı, farklı ihtiyaçlara göre özelleştirilebilir ve çeşitli şekil, boyut ve malzemelerdeki deliklerin işlenmesi için uygundur. Ayrıca, delme kalıbı, daha karmaşık işleme ihtiyaçlarını karşılamak için diğer kalıplarla birlikte de kullanılabilir.

Emniyet: Delme kalıpları genellikle çalışma sırasında yüksek düzeyde güvenlik sağlar. Örneğin, bazı delme kalıpları, operatörün çalışma sırasında yaralanmasını önleyebilecek güvenlik koruma cihazlarıyla donatılmıştır. Ayrıca, delme kalıplarının bakımı ve onarımı nispeten basit ve kolaydır, bu da ekipman arıza oranlarını ve onarım maliyetlerini azaltabilir.

1. Kesme: Sac levhayı belirli bir şekle, örneğin metal levha, pul vb. oluşturmak için kesme.

2. Yumruklama: sac levhalarda delik açmak, örneğin cıvata delikleri, havalandırma delikleri vb. üretmek.

3. Oluşturma: Örneğin otomobil gövde panelleri yapmak için metal levhaları presleyerek belirli kavisli veya içbükey şekillere sokmak.

Punch Head Kalıbının Üretim Süreçleri

Zımba ve Kalıp Malzemeleri

Dayanıklılık ve yüksek hassasiyet sağlamak için, Zımba ve Kalıplar genellikle yüksek hız çeliği (HSS), karbon takım çeliği ve karbür gibi yüksek mukavemetli malzemeler kullanılarak üretilir. Bu malzemeler mükemmel aşınma ve darbe direncine sahiptir ve yüksek basınç ve yüksek sıcaklık koşullarında uzun süre kullanılabilir.

Zımba ve Kalıplar için Yüzey Kaplamaları

Hizmet ömrünü uzatmak ve performansı artırmak için Punch & Dies, genellikle nitrürleme, titanyum kaplama, krom kaplama vb. yüzey işlemlerine tabi tutulur. Bu işlemler, yüzeyin sertliğini ve performansını artırır. Bu işlemler, yüzey sertliğini ve korozyon direncini artırarak aşınmayı azaltır ve dayanıklılığı artırır.

Punch & Dies Hakkında SSS

Sipariş Süreci