No mundo da produção em larga escala de fixadores, as matrizes de recalque a frio de carboneto de tungstênio se destacam como uma das ferramentas mais importantes para garantir precisão, durabilidade e eficiência de custos. Seja produzindo parafusos, porcas ou pinos, a qualidade e o desempenho das suas matrizes de recalque impactam diretamente o seu produto final. Neste artigo, exploramos o que torna as matrizes de recalque a frio de carboneto de tungstênio essenciais, suas vantagens em relação a outros materiais e como escolher a matriz certa para as suas necessidades de produção.

O que são matrizes de recozimento a frio de carboneto de tungstênio?

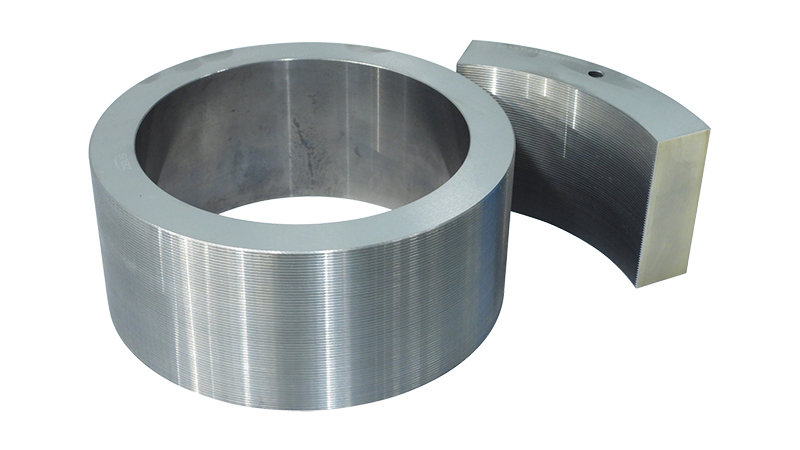

Matrizes de recozimento a frio de carboneto de tungstênio são ferramentas de engenharia de precisão utilizadas no processo de conformação a frio de fixadores. Na recozimento a frio, um fio ou barra metálica é forçado a entrar na cavidade da matriz sob alta pressão, sem a aplicação de calor, moldando-a no formato desejado por meio de deformação plástica. Esse processo depende fortemente da qualidade e da dureza da matriz, especialmente na conformação de componentes de aço de alta resistência à tração.

O carboneto de tungstênio, um material composto por átomos de tungstênio e carbono unidos a um ligante metálico (geralmente cobalto), é amplamente utilizado devido à sua dureza excepcional, resistência à abrasão e durabilidade. Essas propriedades o tornam a escolha ideal para suportar a pressão e o estresse extremos envolvidos em operações de recozimento a frio.

Por que escolher carboneto de tungstênio para matrizes de recozimento a frio?

1. Dureza e resistência ao desgaste superiores

O carboneto de tungstênio é quase duas vezes mais duro que o aço e mantém essa dureza mesmo sob alta pressão e estresse mecânico. Isso significa que as matrizes de recozimento a frio de carboneto de tungstênio têm uma vida útil muito mais longa em comparação com as matrizes de aço para ferramentas. Menos substituições se traduzem em menores custos com ferramentas e menor tempo de inatividade.

2. Estabilidade dimensional

Na produção de fixadores, é essencial manter tolerâncias rigorosas. Matrizes de carboneto de tungstênio Proporcionam excelente estabilidade dimensional, garantindo a qualidade consistente das peças ao longo de longos períodos de produção. Essa consistência é crucial para setores como automotivo, aeroespacial e construção, onde a confiabilidade é inegociável.

3. Alta condutividade térmica

Embora a recalque a frio seja realizada sem aquecimento externo, o processo ainda gera calor induzido por atrito. A alta condutividade térmica do carboneto de tungstênio ajuda a dissipar esse calor com mais eficiência, reduzindo o risco de fadiga térmica e falha prematura da ferramenta.

4. Resistência química

O carboneto de tungstênio é resistente à maioria dos ácidos e fluidos industriais. Isso o torna adequado para uso em ambientes agressivos e com materiais difíceis de processar, como aço inoxidável ou aços-liga.

Aplicações de matrizes de recozimento a frio de carboneto de tungstênio

Carboneto de tungstênio matrizes de endurecimento a frio são usados em uma ampla gama de indústrias:

Indústria automotiva: Para produzir parafusos, porcas e fixadores de alta resistência usados em motores, suspensões e chassis.

Setor aeroespacial: Para parafusos e pinos de precisão que devem atender a padrões rigorosos.

Construção: Para fabricação de parafusos de grande diâmetro e pinos de ancoragem para aplicações estruturais.

Eletrônicos de consumo: Para microparafusos e fixadores que exigem tolerância fina e acabamento suave.

Tipos de matrizes de recozimento a frio de carboneto de tungstênio

Vários tipos de matrizes são comumente usados dependendo do tipo de fixador e da etapa de fabricação:

1. Matrizes de punção

Eles são usados para criar a cabeça do fixador. Punções de carboneto de tungstênio suportam altas forças de impacto e ajudam a manter a precisão do formato.

2. Matrizes de extrusão

Eles reduzem o diâmetro do corpo do fixador, ao mesmo tempo em que o alongam. A resistência à abrasão do carboneto de tungstênio é crucial aqui.

3. Matrizes de corte

Utilizado para aparar o excesso de material após a desbaste. Matrizes de corte de carboneto de tungstênio garantem superfícies limpas e sem rebarbas.

4. Matrizes de laminação de roscas

Embora a laminação de roscas geralmente utilize aço, matrizes de pré-rosca ou ferramentas de conformação feitas de carboneto de tungstênio podem aumentar a longevidade da ferramenta, especialmente em execuções de alto volume.

Fatores-chave na escolha de matrizes de carboneto de tungstênio para recalque a frio

Ao selecionar matrizes de recozimento a frio de carboneto de tungstênio, considere os seguintes fatores:

1. Grau de carboneto de tungstênio

Os diferentes graus variam em dureza, tenacidade e teor de ligante. Por exemplo, um grau com alto teor de cobalto oferece maior tenacidade, mas um pouco menos de dureza, ideal para formatos complexos ou aplicações de alto impacto.

2. Revestimento e tratamento de superfície

Algumas matrizes vêm com revestimentos como TiN, TiCN ou DLC para melhorar ainda mais a resistência ao desgaste, reduzir o atrito e prolongar a vida útil da ferramenta.

3. Precisão e Tolerância

Certifique-se de que a matriz atenda aos seus requisitos dimensionais. Mesmo pequenos desvios podem levar à baixa qualidade da peça ou ao aumento do desgaste da ferramenta.

4. Compatibilidade com Lubrificação

A recalque a frio requer lubrificação eficaz para minimizar o desgaste da matriz. Certifique-se de que o material da matriz e o acabamento da superfície sejam compatíveis com o seu sistema de lubrificação.

Como prolongar a vida útil das matrizes de recozimento a frio de carboneto de tungstênio

Embora o carboneto de tungstênio seja altamente durável, a manutenção e o manuseio adequados são essenciais para maximizar a vida útil da ferramenta:

Use lubrificação adequada durante a operação para reduzir o atrito.

Evite cargas de impacto ou mudanças bruscas de pressão que podem causar rachaduras.

Inspecione regularmente as matrizes para verificar se há desgaste ou microfissuras e substitua-as antes que falhem.

Armazene os moldes adequadamente em um ambiente limpo e seco para evitar corrosão ou danos acidentais.

Desafios e Soluções Comuns

1. Quebra de matriz

Isso pode ser resultado de alinhamento incorreto, força de impacto excessiva ou folga insuficiente da matriz. Solução: Otimize o projeto da matriz e garanta a configuração correta da máquina.

2. Desgaste prematuro

Muitas vezes, devido à lubrificação inadequada ou ao uso de um tipo de metal duro incorreto. Solução: Revise o sistema de lubrificação e as especificações da matriz.

3. Lascamento no ponto de entrada

Isso acontece quando materiais de arame rígidos ou alimentação desalinhada danificam a matriz. Solução: Melhore a preparação do arame (por exemplo, chanfrando) e garanta uma alimentação precisa.

O futuro das matrizes de recozimento a frio de carboneto de tungstênio

Com a crescente demanda por fixadores leves e de alta resistência em veículos elétricos, aeroespacial e infraestrutura avançada, o uso de matrizes de recozimento a frio de carboneto de tungstênio continuará a crescer. Espera-se que inovações em composição de carboneto, nanorrevestimentos e manufatura aditiva expandam ainda mais os limites de desempenho.

Conclusão

Matrizes de recozimento a frio de carboneto de tungstênio são indispensáveis para fabricantes que buscam durabilidade, precisão e economia na produção de fixadores em larga escala. Sua dureza incomparável, resistência ao desgaste e capacidade de manter tolerâncias rigorosas as tornam uma escolha superior aos materiais tradicionais.

Procurando por matrizes de recozimento a frio de carboneto de tungstênio premium? Entre em contato conosco hoje mesmo para obter recomendações de especialistas e soluções personalizadas, adaptadas às suas necessidades de produção.