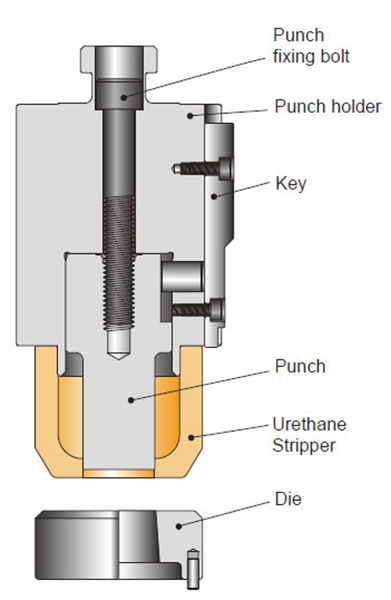

A seleção de um material adequado para a caixa do punção é uma decisão crítica na fabricação de fixadores, como parafusos, cavilhas, pinos e porcas. A caixa do punção desempenha um papel protetor e de suporte para o punção durante o frio ou forjamento a quente processo, garantindo estabilidade dimensional, reduzindo o desgaste e absorvendo cargas de impacto. A escolha correta do material pode aumentar significativamente a vida útil da ferramenta, manter a consistência do produto e reduzir o tempo de inatividade causado por manutenção frequente ou falhas da ferramenta.

Abaixo está uma discussão detalhada e profissional sobre como selecionar um material de caixa de punção adequado para a produção de fixadores, considerando fatores mecânicos, térmicos e operacionais.

1. Entenda a função do estojo de perfuração

- Fornece suporte estrutural ao núcleo do punção, absorvendo tensões radiais e axiais durante o forjamento.

- Evita fratura por punção devido à distribuição irregular de tensão.

- Protege contra deformações causadas por impactos repetidos e forças de compressão.

- Mantém o alinhamento concêntrico do punção, garantindo a precisão dimensional dos fixadores.

- Atua como uma barreira térmica em aplicações de forjamento a quente, onde a fadiga térmica é uma preocupação.

Portanto, o material precisa ter uma combinação de alta tenacidade, resistência ao desgaste, boa usinabilidade e, quando necessário, estabilidade térmica.

2. Fatores-chave na seleção de materiais

A. Força e Resistência

- O material deve suportar altas cargas de compressão sem rachar.

- Resistência é essencial para evitar fraturas frágeis devido a impactos repentinos ou cargas cíclicas.

- O material ideal deve ter uma dureza equilibrada (em torno de HRC 40–50 após o tratamento), não tão duro a ponto de se tornar quebradiço e não tão macio a ponto de se desgastar prematuramente.

B. Resistência ao desgaste

- Devido ao ambiente abrasivo e ao contato de alta pressão com outras ferramentas e a peça de trabalho, o material deve ter boa resistência ao desgaste.

- Isso é especialmente crítico ao formar fixadores de alta resistência ou trabalhar com materiais abrasivos, como aço inoxidável.

C. Propriedades Térmicas

- No forjamento a quente ou no recozimento a quente, o material da caixa do punção deve suportar temperaturas elevadas sem perder dureza (resistência ao revenimento).

- A resistência à fadiga térmica é importante para evitar microfissuras e incrustações na superfície.

D. Usinabilidade e Tratabilidade

- A facilidade de usinagem é importante para a precisão da fabricação e para a redução dos custos de produção.

- O material também deve responder bem ao tratamento térmico, especialmente por meio de têmpera e revenimento, para ajustar a dureza e a tenacidade.

3. Materiais comumente usados para caixas de perfuração

Aqui estão alguns materiais típicos usados na fabricação de caixas perfuradas, juntamente com suas características:

A. DIN 1.2344 / H13 (Aço para ferramentas de trabalho a quente)

- Propriedades: Alta tenacidade, excelente resistência ao choque térmico, boa resistência ao desgaste e boa temperabilidade.

- Aplicações:Amplamente utilizado em punções e caixas de forjamento a frio e a quente.

- Prós: Boa resistência ao trincamento térmico, boa usinabilidade.

- Observação: Adequado para ambos direção fria e aplicações de forjamento a quente/morno.

B. SKD61 (equivalente japonês de H13)

- Propriedades: Semelhante à norma DIN 1.2344; alta resistência em temperaturas elevadas, resistência ao desgaste e ao impacto.

- Aplicações: Matrizes de forjamento a quente, porta-punções, matrizes de extrusão.

- Prós: Desempenho confiável sob cargas térmicas e mecânicas cíclicas.

C. DIN 1.2714 (45NiCrMo16)

- Propriedades: Alta tenacidade e boa resistência ao desgaste; capaz de ser endurecido em óleo.

- Aplicações: Caixas de punção de grande porte, matrizes de forjamento a quente.

- Prós: Mantém a dureza sob altas cargas; adequado para aplicações propensas a choques.

D. DIN 1.2767 (45NiCrMo16 + Carbono Superior)

- Propriedades: Alta resistência à tração, tenacidade muito alta.

- Aplicações: Caixas de punção de cabeça fria para fixadores de grande diâmetro.

- Prós: Muito resistente a fissuras; usado em conformação a frio exigente.

E. AISI 4140 / 42CrMo

- Propriedades: Aço de liga de cromo-molibdênio de dureza média.

- Aplicações: Suportes e estojos para punções de uso geral.

- Prós: Econômico, bom equilíbrio entre dureza e tenacidade, fácil de usinar e tratar.

- Observação: Frequentemente usado em aplicações menos severas ou em combinação com inserções.

4. Considerações sobre tratamento térmico

O desempenho dos materiais da caixa perfurada depende fortemente do tratamento térmico adequado, que ajusta a estrutura interna para maior tenacidade e resistência ao desgaste. Diretrizes gerais:

- Pré-aqueça para reduzir o estresse térmico durante a têmpera.

- Têmpera em óleo ou ar, dependendo do material e da espessura da seção.

- Revenimento para atingir a dureza final desejada (geralmente HRC 40–50 para casos).

- Para H13/SKD61: Recomenda-se revenimento duplo para estabilizar a estrutura e reduzir a austenita retida.

5. Combine o material ao cenário de aplicação

| Tipo de aplicação | Material recomendado | Notas |

| Recuo a frio de aço carbono | DIN 1.2714, AISI 4140 | Carga moderada, boa tenacidade |

| Recuo a frio de aço inoxidável | DIN 1.2767, SKD61 | Necessita de maior resistência ao desgaste e a fissuras |

| Parafusos de forjamento a quente | H13 / SKD61 | A resistência térmica é crítica |

| Produção de alta velocidade | SKD61, DIN 1.2344 | Requer estabilidade dimensional e resistência ao desgaste |

| Fixadores grandes (M24+) | DIN 1.2714, DIN 1.2767 | Foco na tenacidade e na resistência estrutural |

6. Considerações adicionais

- Revestimentos (por exemplo, TiN, CrN) podem ser aplicados para aumentar a dureza da superfície e reduzir o atrito.

- A folga de montagem entre o punção e a caixa deve ser otimizada para evitar tensões internas.

- A tolerância de fabricação deve garantir um encaixe preciso com o corpo do punção para reduzir a concentração de tensão.

Conclusão

A seleção do material correto para a caixa de punção envolve um equilíbrio cuidadoso entre resistência mecânica, resistência ao desgaste, estabilidade térmica e viabilidade de fabricação. Materiais como H13/SKD61, DIN 1.2714 e DIN 1.2767 são os favoritos da indústria devido ao seu desempenho comprovado em ambientes exigentes. No entanto, a escolha final deve ser baseada na aplicação específica de conformação, no material da peça, na velocidade de produção e em considerações de custo.

Ao alinhar as propriedades do material com as demandas operacionais, os fabricantes podem estender a vida útil das ferramentas, garantir a consistência do produto e reduzir os custos totais das ferramentas.