Manter a precisão em matrizes de recalque a frio é essencial para garantir a qualidade consistente dos fixadores, maximizar a vida útil das matrizes e reduzir os custos de produção em grandes volumes. A precisão em matrizes de recalque a frio impacta diretamente a precisão dimensional, o desempenho mecânico e a qualidade estética dos fixadores acabados, como parafusos, pinos, parafusos e porcas. Aqui está um guia profissional detalhado sobre como manter a precisão em matrizes de recalque a frio, abrangendo projeto de matrizes, seleção de materiais, práticas de fabricação, técnicas de manutenção e controle de qualidade.

1. Compreendendo os requisitos de precisão na conformação a frio

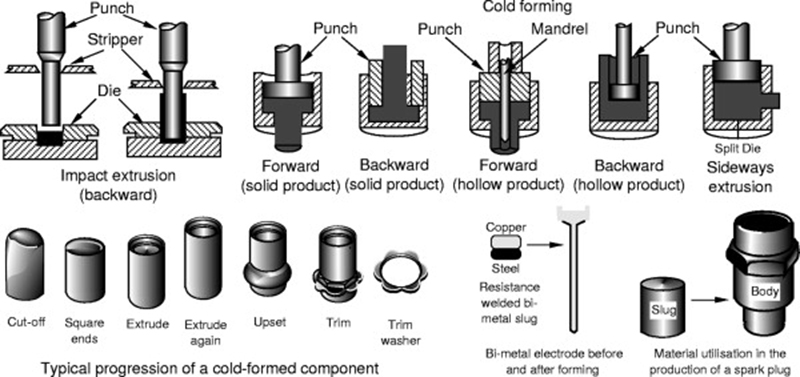

A conformação a frio é um processo de conformação de metais de alta velocidade e alta pressão, no qual matrizes de precisão são usadas para moldar peças metálicas em fixadores sem remover material. Precisão em matrizes de endurecimento a frio refere-se à capacidade de produzir peças consistentemente dentro de tolerâncias rigorosas, normalmente dentro de ±0,01 mm ou menos. Qualquer desvio pode causar inconsistência dimensional, falha prematura da ferramenta ou rejeição do produto.

Principais aspectos que influenciam a precisão da matriz:

- Geometria da cavidade da matriz

- Concentricidade e alinhamento entre punção e matriz

- Acabamento superficial e dureza

- Controle de tolerância e expansão térmica

2. Uso de materiais de matriz de alta qualidade

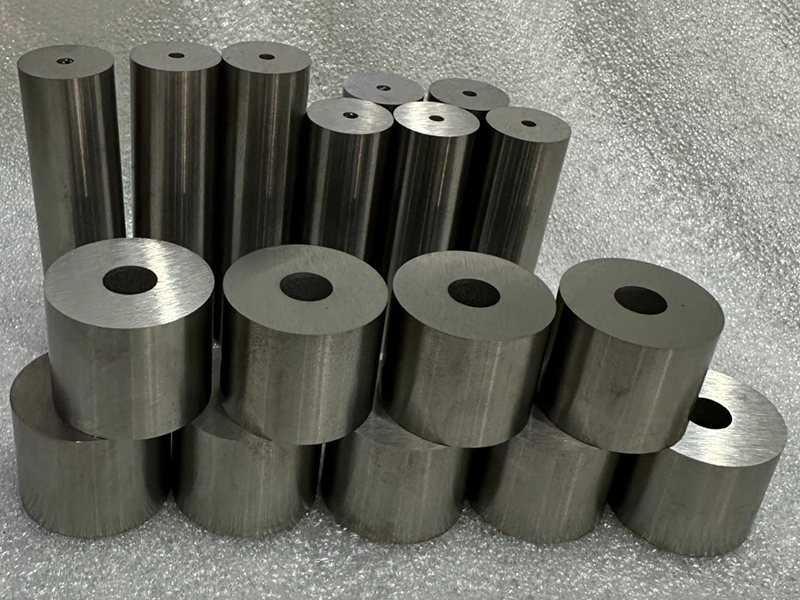

A base da precisão começa com a seleção dos materiais corretos para matrizes. Aços rápidos (HSS), como o SKH-9, aços para metalurgia do pó, como o ASP23, ou carboneto de tungstênio, são comumente usados para matrizes de recozimento a frio.

Materiais recomendados:

- Carboneto de tungstênio: alta resistência à compressão e ao desgaste para matrizes de conformação de porcas e extrusão.

- SKH-9 / M2 HSS: Excelente para punções devido à sua tenacidade e dureza vermelha.

- ASP23 (aço para ferramentas PM): Oferece tenacidade e resistência ao desgaste equilibradas para formatos de matriz complexos.

O tratamento térmico adequado desses materiais garante:

- Dureza ideal (geralmente HRC 60–65 para HSS, >80 HRA para carboneto)

- Resistência à fadiga e fissuração

- Estabilidade dimensional durante o serviço

3. Usinagem de Precisão e Técnicas de EDM

A precisão de uma matriz começa no processo de fabricação. Equipamentos de usinagem de alta precisão são cruciais para a produção de cavidades de matriz e perfis de punção precisos.

Técnicas principais:

- Retificação CNC: Para diâmetros externos, cones e punções precisos.

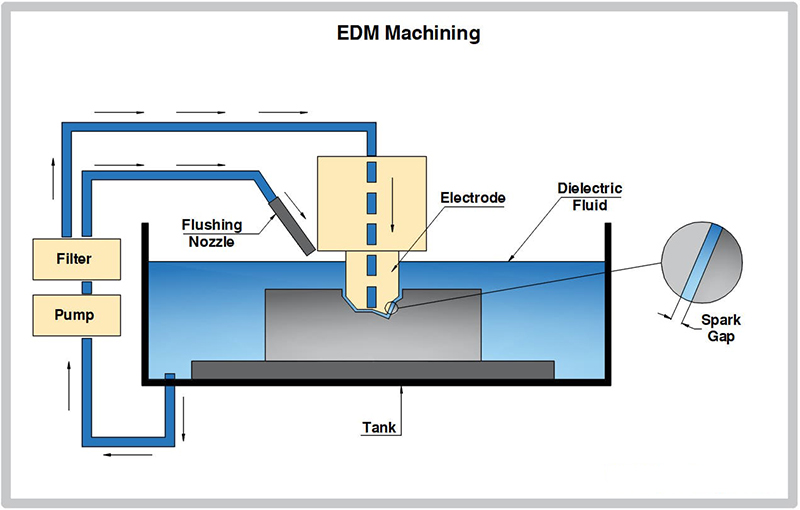

- Fio EDM (Usinagem por Descarga Elétrica): Permite precisão em nível de mícron em contornos complexos e características internas.

- Chumbada EDM: Usado para formação de cavidades profundas com tolerâncias apertadas.

- Lapidação e polimento: Proporciona acabamento superficial espelhado, reduzindo o atrito e o desgaste durante a conformação.

O monitoramento consistente do desgaste da ferramenta durante a usinagem garante que as dimensões da matriz permaneçam dentro das especificações.

4. Inspeção dimensional e de acabamento superficial

Após a fabricação, todas as matrizes devem passar por um rigoroso controle de qualidade para verificar sua precisão.

Ferramentas essenciais de inspeção:

- Máquinas de Medição por Coordenadas (CMM)

- Comparadores ópticos ou projetores de perfil

- Testadores de rugosidade de superfície (Ra < 0,2 μm preferencial)

- Testadores de circularidade e concentricidade

As verificações de tolerância devem incluir diâmetros internos e externos, altura, profundidade, concentricidade entre componentes (como inserção da matriz no revestimento) e alinhamento do punção.

5. Montagem e alinhamento adequados

Mesmo as matrizes fabricadas com a maior precisão falharão se forem mal montadas. Durante a configuração da ferramenta:

- Use luvas de alinhamento, buchas-guia e rasgos para garantir o alinhamento coaxial.

- Certifique-se de que o corpo da matriz e as inserções estejam livres de rebarbas ou detritos.

- Utilize técnicas de encaixe por pressão ou por contração com cuidado para evitar concentrações de tensão.

Os conjuntos de matrizes devem ser montados em condições limpas e controladas para evitar contaminação que pode afetar o alinhamento ou causar desgaste prematuro.

6. Lubrificação e Revestimento

O atrito é a principal causa de desgaste de ferramentas e perda dimensional na recalque a frio. Manter a precisão requer minimizar o atrito por meio de lubrificação e tratamento de superfície adequados.

Melhores práticas:

Use lubrificantes de conformação de metal de alta pressão (por exemplo, revestimentos de fosfato de cálcio ou zinco seguidos de lubrificantes à base de sabão).

Aplique revestimentos de matriz como:

- TiN, TiCN ou AlCrN para punções

- DLC (Diamond-Like Carbon) para resistência ao desgaste

- Revestimentos PVD para melhorar a dureza da superfície da matriz e reduzir a aderência

Esses tratamentos reduzem significativamente a corrosão, melhoram o acabamento das peças e mantêm a geometria da matriz por um período mais longo.

7. Manutenção Preventiva e Recondicionamento de Matrizes

A inspeção de rotina e o recondicionamento são cruciais para manter a precisão da matriz a longo prazo.

Estratégia de manutenção:

- Inspecione as matrizes em intervalos programados ou por ciclos de contagem de peças.

- Meça zonas de desgaste, principalmente em zonas de conformação, pontas de punção e ombros de matriz.

- Faça o polimento de pequenas áreas de desgaste e retifique ou religue matrizes que apresentem sinais de distorção de formato.

- Acompanhe o histórico da matriz (ciclos de uso, defeitos, tipos de falhas) para identificar tendências.

As matrizes não devem ser usadas além dos seus limites ideais de desgaste; caso contrário, elas podem comprometer a precisão da peça e danificar a prensa ou outras ferramentas.

8. Armazenamento e manuseio

Matrizes de precisão devem ser manuseadas e armazenadas com cuidado para evitar danos físicos ou ambientais.

Recomendações:

- Armazene em local à prova de ferrugem, sem poeira e com temperatura controlada.

- Utilize estojos de proteção para conjuntos de matrizes.

- Limpe e lubrifique as ferramentas antes de guardá-las para evitar corrosão.

O armazenamento inadequado pode causar corrosão da superfície ou deslocamentos dimensionais devido à oxidação ou ciclos térmicos.

9. Treinamento e Habilidade do Operador

Manter a precisão também depende do conhecimento e da consistência dos fabricantes de ferramentas e operadores.

- Treinar a equipe em métodos de inspeção de precisão e protocolos de manuseio.

- Documentar procedimentos operacionais padrão (POPs) para configuração e manutenção da matriz.

- Incentive o feedback da produção para o ferramental sobre a consistência das peças e a vida útil da ferramenta.

Uma equipe bem informada é essencial para garantir que a precisão seja mantida durante todo o ciclo de vida da matriz.

Conclusão

A precisão em matrizes de recalque a frio é alcançada por meio de uma abordagem integrada que envolve materiais de alta qualidade, técnicas avançadas de fabricação, inspeção rigorosa, montagem correta, lubrificação consistente e manutenção meticulosa. Cada etapa desempenha um papel importante para garantir que os fixadores sejam produzidos dentro de tolerâncias rigorosas e que o desempenho da matriz permaneça estável ao longo do tempo. Investir em precisão não apenas melhora a qualidade do produto, mas também aumenta significativamente a vida útil da ferramenta e a eficiência geral da produção.