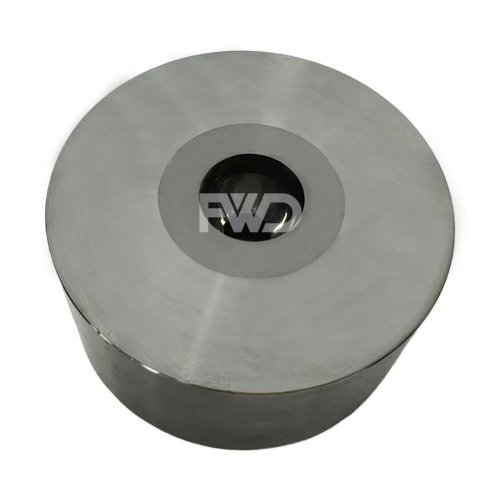

Moldes de liga dura

O molde de liga dura é fabricado por meio da tecnologia de metalurgia do pó, e seu processo de preparação inclui etapas como mistura da matéria-prima, prensagem e conformação, sinterização, processamento e revestimento. Entre elas, a moldagem por compressão é o processo de mistura de pó de carboneto de tungstênio com uma quantidade adequada de ligante para produzir o formato e o tamanho desejados; a sinterização é o processo de aquecimento do material prensado a uma alta temperatura, fazendo com que o ligante evapore e forme uma ligação metalúrgica entre as partículas de carboneto de tungstênio; o processamento é o processo de corte, retificação e polimento de materiais sinterizados para atingir o tamanho e a precisão necessários; o revestimento é usado para melhorar a resistência ao desgaste e ao calor das ferramentas de corte. Normalmente, um revestimento duro, como TiN, TiCN, etc., é aplicado à superfície da ferramenta.

Os principais componentes dos moldes de liga dura são carboneto de tungstênio (WC) e cobalto (Co), sendo que o carboneto de tungstênio apresenta alta dureza e resistência ao desgaste, enquanto o cobalto pode melhorar a tenacidade e a resistência do material. Além disso, os moldes de carboneto de tungstênio também contêm uma certa quantidade de elementos como titânio (Ti) e cromo (Cr), que podem melhorar a resistência ao calor e à oxidação do material.

2. Resistência ao desgaste: A resistência superior ao desgaste do material garante uma longa vida útil, reduzindo a frequência de substituições e manutenção da matriz.

3. Resistência ao calor: Moldes de liga dura podem suportar altas temperaturas, tornando-os adequados para processos que envolvem calor ou estresse térmico.

4. Precisão dimensional: A precisão do carboneto de tungstênio permite a produção de matrizes com tolerâncias rigorosas e dimensões precisas, garantindo qualidade consistente nos produtos finais.

2. Moldagem: A mistura em pó é prensada no formato da matriz usando moldes de alta pressão. Esta etapa forma a forma inicial da matriz, mas ainda não atinge a dureza final.

3. Sinterização: A matriz moldada é aquecida em um forno de sinterização a temperaturas extremamente altas (tipicamente em torno de 1400-1600 °C). Esse processo faz com que o ligante derreta e ligue as partículas de carboneto de tungstênio, resultando em um material sólido, denso e duro.

4. Usinagem e Acabamento: Após a sinterização, a matriz é usinada para obter dimensões e acabamentos superficiais precisos. Essa etapa pode envolver retificação, polimento e outros processos para atingir as especificações finais.

5. Testes e Controle de Qualidade: As matrizes acabadas são testadas quanto à qualidade e ao desempenho, incluindo dureza, resistência ao desgaste e precisão dimensional. Quaisquer defeitos são identificados e corrigidos para garantir que a matriz atenda aos padrões exigidos.

1. Estamparia e Forjamento: Nas indústrias automotiva e aeroespacial, moldes de liga dura são usados para estampar e forjar peças metálicas com alta precisão e durabilidade.

2. Extrusão: Nas indústrias de plásticos e borracha, moldes de liga dura são empregados para moldar e formar materiais durante o processo de extrusão.

3. Moldagem: Moldes de liga dura são usados em processos de moldagem por injeção e moldagem por compressão para produzir peças de plástico e metal de alta qualidade.

4. Trefilação: Na indústria de fios e cabos, moldes de liga dura são usados para trefilar e moldar fios, garantindo diâmetro e qualidade consistentes.

Perguntas frequentes sobre moldes de liga dura

Processo de pedido