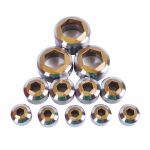

Matrizes de fixação

Na Fuwangda, oferecemos matrizes de fixação personalizadas e de alta qualidade, adaptadas às suas necessidades específicas de produção. Nossas matrizes são projetadas para durar, reduzir o tempo de inatividade e maximizar a eficiência das suas operações.

Durabilidade: Feito com materiais de alta qualidade, como carboneto de tungstênio e aço rápido, garantindo longa vida útil e desgaste mínimo.

Precisão: A usinagem de alta precisão garante que os fixadores sejam produzidos com defeitos mínimos e alta tolerância.

Eficiência de custos: Com nossas matrizes de fixação, você reduzirá o desperdício de material e o tempo de inatividade, melhorando a eficiência geral da fabricação.

Personalização: Oferecemos soluções de matrizes personalizadas com base nas suas necessidades de produção, desde o tamanho e formato até a seleção do material.

Aplicações de matrizes de fixação

2. Construção: Fabricação de fixadores para aplicações estruturais e mecânicas.

3. Aeroespacial: Fixadores de precisão necessários para componentes de aeronaves e espaçonaves.

4. Eletrônicos: Pequenos e complexos fechos usados em dispositivos e equipamentos eletrônicos.

2. Qualidade melhorada: Garante qualidade e precisão consistentes na produção de fixadores.

3. Custo-benefício: Reduz os custos de produção aumentando a vida útil das matrizes e minimizando o desperdício.

Manutenção e cuidados com matrizes de fixação

2. Limpeza: Procedimentos de limpeza adequados para evitar contaminação e manter a integridade da matriz.

3. Lubrificação: Utilização de lubrificantes adequados para reduzir o atrito e prolongar a vida útil das matrizes.

2. Designs exclusivos: Projetos personalizados para atender a especificações específicas de fixadores e padrões da indústria.

3. Recursos adicionais: Integração de tecnologias avançadas, como revestimentos e tratamentos de superfície, para melhor desempenho.

Perguntas frequentes sobre matrizes de fixação

Processo de pedido