Quando se trata da espinha dorsal da construção e manufatura modernas, os parafusos são um componente essencial. De pontes a automóveis e máquinas pesadas, os parafusos fornecem a resistência e a confiabilidade necessárias para manter unidas estruturas críticas. Mas como os parafusos são feitos? Qual o papel dos moldes para parafusos? Este post de blog se aprofunda no processo de fabricação de parafusos e destaca a função fundamental dos moldes (matriz) para garantir precisão, eficiência e durabilidade.

O que é um parafuso?

Um parafuso é um tipo de fixador roscado projetado para ser usado em conjunto com uma porca para manter objetos unidos. Normalmente, consiste em duas partes principais: a cabeça e a haste, que geralmente é parcial ou totalmente rosqueada. Os parafusos são fabricados em uma variedade de formatos, tamanhos e materiais, dependendo da aplicação, incluindo aço carbono, aço inoxidável e aço-liga.

Agora vamos detalhar como os parafusos são feitos, passo a passo.

Passo a passo: como os parafusos são feitos?

1. Preparação da matéria-prima

O processo de fabricação de parafusos começa com a seleção da matéria-prima apropriada, geralmente fio-máquina de aço em espiral. Esse fio de aço é limpo por decapagem ácida e, em seguida, revestido com um lubrificante (fosfato ou sabão) para prepará-lo para o processo de conformação.

2. Corte no comprimento (preparação para encabeçamento a frio)

O fio de aço é trefilado através de uma série de matrizes para reduzir seu diâmetro ao tamanho necessário e, em seguida, cortado em comprimentos apropriados. Essas peças cortadas são chamadas de blanks, que estão prontas para a descabeçagem e o rosqueamento.

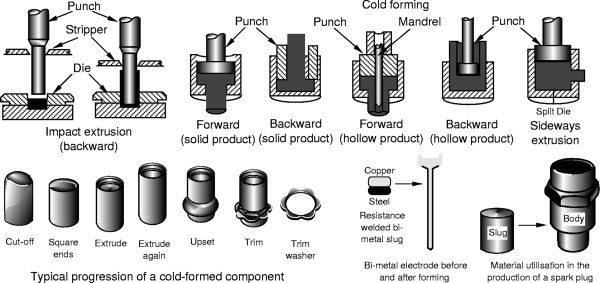

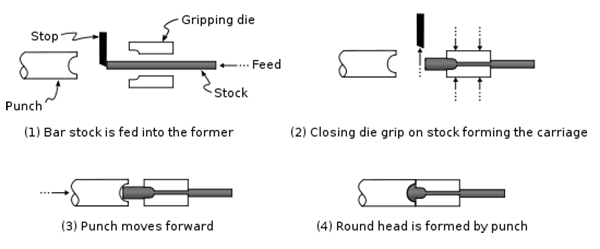

3. Forjamento a frio/forjamento a quente (formação da cabeça do parafuso)

Uma das etapas mais críticas na produção de parafusos é a conformação a frio ou o forjamento a quente. Durante essa etapa, o parafuso bruto é colocado em uma máquina de conformação, onde é moldado no formato de cabeça desejado — hexagonal, quadrado ou outros designs personalizados.

Cabeça fria é usado para parafusos de pequeno a médio porte e envolve remodelar o metal em temperatura ambiente usando moldes de parafusos (matrizes).

O forjamento a quente é usado para parafusos grandes e envolve o aquecimento da peça bruta antes da conformação.

Aqui, os moldes para parafusos são cruciais. Eles consistem em um punção e uma matriz, que trabalham juntos sob alta pressão para moldar a cabeça do parafuso com precisão.

4. Aparar (opcional)

Se houver excesso de material ao redor da cabeça do parafuso após o forjamento, ele será aparado usando ferramentas especializadas para garantir um formato limpo e uniforme.

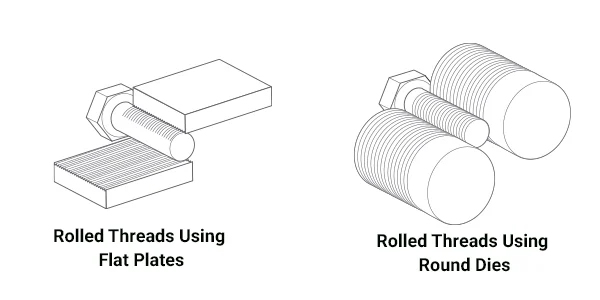

5. Laminação de rosca

Após a formação da cabeça, a próxima etapa é a laminação da rosca. Este processo não corta as roscas, mas as molda pressionando a peça bruta entre duas matrizes — uma matriz fixa e uma matriz móvel. Isso aumenta a resistência à tração do parafuso, pois o metal não é cortado, mas deformado em roscas, mantendo a fluidez dos grãos.

As matrizes utilizadas aqui são outro tipo de molde para parafusos, projetado especificamente para a formação de roscas de precisão. O design e a qualidade dessas matrizes afetam diretamente a precisão e a durabilidade das roscas dos parafusos.

6. Tratamento térmico

Dependendo da aplicação, os parafusos podem passar por tratamento térmico (como têmpera e revenimento) para melhorar propriedades mecânicas como dureza, resistência e ductilidade.

7. Acabamento de superfície

Tratamentos de superfície como zincagem, galvanização, óxido preto ou revestimento de fosfato são aplicados para resistência à corrosão e melhor aparência.

8. Inspeção e Controle de Qualidade

Cada lote de parafusos é submetido a rigorosas inspeções de qualidade, incluindo verificações dimensionais, testes de resistência à tração e verificação da precisão da rosca, garantindo a conformidade com padrões internacionais como ISO, DIN ou ASTM.

Qual o papel dos moldes de parafusos?

Os moldes para parafusos — comumente conhecidos na indústria como matrizes e punções — são o coração do processo de fabricação de parafusos. São ferramentas de engenharia de precisão responsáveis pela conformação da cabeça do parafuso e pela rosqueamento da haste. Veja aqui uma análise mais aprofundada de sua função:

1. Conformação de Precisão

Os moldes para parafusos definem o formato e o tamanho da cabeça do parafuso. Eles garantem que cada parafuso produzido atenda às especificações dimensionais exatas, o que é vital para o desempenho consistente da montagem em aplicações industriais de larga escala.

2. Eficiência de materiais

Moldes de alta qualidade permitem a conformação a frio de parafusos, um método que reduz o desperdício de material e aumenta a eficiência. Ao contrário da usinagem, a recalque e a laminação a frio não removem material, mas o remodelam — uma abordagem mais sustentável e econômica.

3. Longevidade e custo-efetividade da ferramenta

Moldes de parafusos duráveis, feitos de aço rápido ou carboneto de tungstênio, suportam as pressões extremas da produção em larga escala. Isso se traduz em maior vida útil da ferramenta, menor tempo de inatividade e menores custos de manutenção — fatores-chave em ambientes de fabricação competitivos.

4. Personalização

As indústrias frequentemente exigem projetos de parafusos personalizados, seja para o setor aeroespacial, automotivo ou de infraestrutura. Moldes personalizados permitem que os fabricantes produzam cabeças ou roscas de parafusos especializadas, atendendo exatamente aos requisitos do cliente sem comprometer a qualidade.

5. Precisão e resistência da rosca

As matrizes de rosqueamento em moldes de parafusos formam roscas de alta precisão, mais resistentes do que as roscas cortadas devido à melhor fluidez dos grãos. Isso contribui para uma melhor distribuição de carga e maior resistência à fadiga e ao desgaste.

Conclusão

Os parafusos são fabricados por meio de uma combinação de trefilação, corte, forjamento a frio ou a quente, laminação de roscas, tratamento térmico e acabamento de superfície.

Durante todo esse processo, os moldes para parafusos (matrizes e punções) são ferramentas indispensáveis que garantem precisão, consistência e resistência no produto final.

No competitivo setor de fabricação de fixadores, a qualidade dos moldes para parafusos afeta diretamente a eficiência da produção, a durabilidade do produto e, por fim, a satisfação do cliente. Seja produzindo parafusos padrão ou fixadores personalizados, investir em moldes de alto desempenho é fundamental para manter a excelência e se manter à frente no mercado.

Para obter mais informações sobre a indústria de moldes de fixação ou para consultar sobre suas necessidades específicas, sinta-se à vontade para entrar em contato conosco - seu parceiro especialista em molde de parafuso soluções.