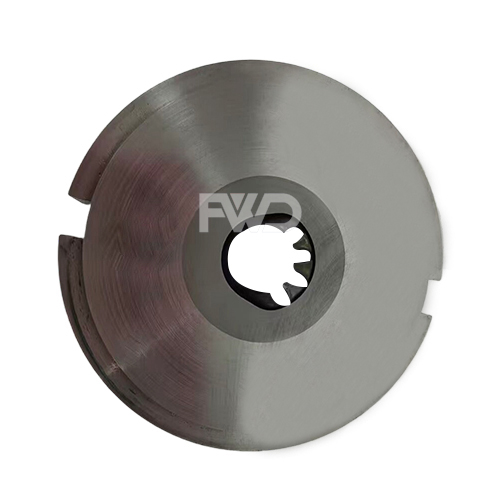

Matrices de forja en frío

2. Ingeniería de precisión: Las matrices de forja en frío se diseñan con alta precisión para producir piezas con tolerancias estrictas y geometrías complejas. Suelen diseñarse con software CAD/CAM avanzado, lo que garantiza una planificación y ejecución meticulosas de cada detalle.

3. Tratamiento de superficies: Para aumentar la durabilidad y la vida útil de las matrices, se aplican diversos tratamientos superficiales, como la nitruración, el recubrimiento PVD o la carburación. Estos tratamientos aumentan la dureza superficial y la resistencia al desgaste y la corrosión, permitiendo que las matrices mantengan su rendimiento durante largos periodos de producción.

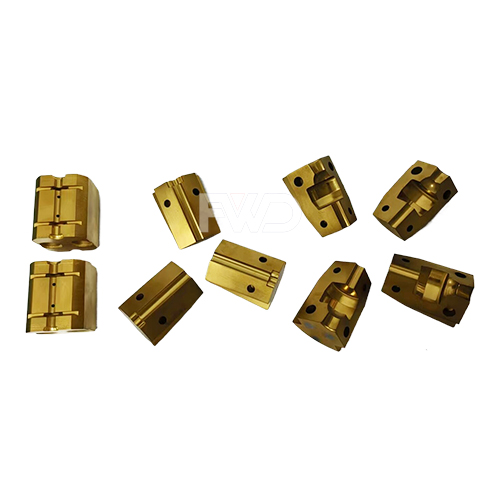

4. Personalización: Las matrices de forja en frío se pueden personalizar según los requisitos específicos de producción. Los fabricantes pueden diseñar matrices para producir piezas de diversas formas y tamaños, desde simples pernos y tuercas hasta engranajes y ejes complejos. Las matrices personalizadas se desarrollan para cumplir con las especificaciones exactas del producto del cliente, garantizando un rendimiento y una eficiencia óptimos en la producción.

Aplicaciones de las matrices de forja en frío

1. Industria automotriz: Fabricación de sujetadores, engranajes y ejes de alta resistencia para vehículos.

2. Industria aeroespacial: Producción de componentes livianos y duraderos, como soportes, accesorios y conectores.

3. Industria de la construcción: Creación de pernos, tuercas y otros sujetadores de alta resistencia para proyectos de construcción.

4. Industria electrónica: Fabricación de conectores de precisión y pequeños componentes metálicos utilizados en dispositivos electrónicos.

2. Producción rentable: Las matrices de forja en frío permiten la producción en masa de componentes metálicos con un mínimo desperdicio de material. El proceso es altamente eficiente, lo que reduce los costos de producción y mantiene una alta calidad.

3. Acabado superficial mejorado: Los componentes producidos mediante matrices de forjado en frío a menudo tienen un acabado superficial superior, lo que reduce la necesidad de procesos de mecanizado o acabado adicionales.

4. Beneficios ambientales: La forja en frío es un proceso energéticamente eficiente que requiere menos energía en comparación con la forja en caliente, lo que lo convierte en un método de fabricación más respetuoso con el medio ambiente.

Seguro de calidad

Los fabricantes de matrices de forja en frío se adhieren a estrictos estándares de control de calidad para garantizar que las matrices cumplan con los más altos requisitos de rendimiento y durabilidad. Esto incluye rigurosas pruebas de dureza, precisión dimensional y resistencia al desgaste y la fatiga.

Preguntas frecuentes sobre matrices de forja en frío

Proceso de pedido