اللكمة والقوالب

تخصيص الهيكل: يمكن أيضًا تخصيص هيكل قالب التثقيب. بناءً على احتياجات معالجة المنتج، يمكن تصميم هياكل مختلفة لقالب التثقيب لتلبية متطلبات المعالجة المختلفة. على سبيل المثال، قد تحتاج بعض قوالب التثقيب إلى ثقب ثقوب في مواقع متعددة في الوقت نفسه، بينما قد تحتاج أخرى إلى تحقيق أعماق تثقيب مختلفة.

تخصيص الأتمتة: مع تطور تكنولوجيا الأتمتة، أصبح من الممكن استخدام قوالب التثقيب مع المعدات الآلية لزيادة كفاءة المعالجة. ومن خلال تخصيص أنظمة التثقيب الآلية، يمكن أتمتة وظائف مثل التغذية الآلية والتحديد والتخريم، مما يزيد الإنتاجية بشكل أكبر.

مزايا اللكمة والقوالب

دقة: عادةً ما تُصنع قوالب التثقيب بدقة عالية جدًا لضمان توافق حجم وموقع وشكل الثقب المثقوب مع متطلبات التصميم. تُعد هذه الدقة بالغة الأهمية للمنتجات التي تتطلب ثقوبًا عالية الدقة.

متانة: عادةً ما تُصنع قوالب التثقيب من مواد مقاومة للتآكل والتآكل للحفاظ على أداء مستقر في ظروف التشغيل القاسية. وفي الوقت نفسه، يُحسّن التصميم الهيكلي لقالب التثقيب لتحمل الصدمات والضغط العالي، مما يضمن عملاً مستقراً لفترات طويلة.

المرونة: يمكن تخصيص قالب التثقيب وفقًا لاحتياجات مختلفة، وهو مناسب لمعالجة ثقوب بأشكال وأحجام ومواد متنوعة. كما يمكن استخدامه مع قوالب أخرى لتلبية احتياجات معالجة أكثر تعقيدًا.

أمان: عادةً ما توفر قوالب التثقيب مستوىً عاليًا من الأمان أثناء التشغيل. على سبيل المثال، تُجهّز بعض قوالب التثقيب بأجهزة حماية تمنع إصابة المُشغّل أثناء التشغيل. إضافةً إلى ذلك، فإن صيانة وإصلاح قوالب التثقيب بسيطة وسهلة نسبيًا، مما يُقلّل من معدلات أعطال المعدات وتكاليف الإصلاح.

1. القطع: قطع الصفائح المعدنية إلى شكل معين، مثل إنشاء الصفائح المعدنية والغسالات وما إلى ذلك.

2. اللكم: ثقب الثقوب في الصفائح المعدنية، مثل ثقوب البراغي المصنعة، وفتحات التهوية، وما إلى ذلك.

3. التشكيل: تشكيل صفائح معدنية إلى أشكال محددة منحنية أو مقعرة عن طريق الضغط، على سبيل المثال، لصنع ألواح هياكل السيارات.

عمليات تصنيع قالب رأس اللكمة

مواد للثقب والقوالب

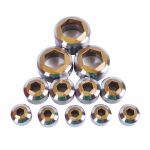

لضمان المتانة والدقة العالية، تُصنع قوالب الثقب عادةً باستخدام مواد عالية القوة، مثل الفولاذ عالي السرعة (HSS)، وفولاذ الأدوات الكربوني، والكربيد. تتميز هذه المواد بمقاومة ممتازة للتآكل والصدمات، ويمكن استخدامها لفترات طويلة تحت ضغط ودرجات حرارة عالية.

التشطيبات السطحية للقوالب والقطع

لإطالة عمر الخدمة وتحسين الأداء، تخضع شركة Punch & Dies غالبًا لمعالجات سطحية مثل النترتة، وطلاء التيتانيوم، وطلاء الكروم، وغيرها. تزيد هذه المعالجات من صلابة السطح ومقاومته للتآكل، مما يقلل من التآكل ويزيد من متانته.

الأسئلة الشائعة حول Punch & Dies

عملية الطلب