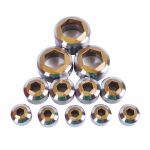

قوالب البراغي

الفولاذ عالي السرعة (HSS): تشتهر HSS بمتانتها ومقاومتها للحرارة، وهي خيار شائع لربط المعادن الصلبة.

الفولاذ الكربوني: تُستخدم قوالب الفولاذ الكربوني غالبًا للمواد الأكثر ليونة مثل الفولاذ الصلب أو الألومنيوم، وهي معقولة التكلفة ولكنها أقل متانة من الفولاذ عالي السرعة.

فولاذ الكوبالت: يعتبر الفولاذ الكوبالت خطوة أعلى من الفولاذ عالي السرعة (HSS)، حيث يوفر صلابة ومقاومة أكبر للتآكل، وهو مناسب لمهام الخيوط عالية الضغط.

كربيد: تُستخدم قوالب الكربيد في التطبيقات عالية الدقة، وهي مثالية لربط المواد الصلبة أو الكاشطة بسبب حواف القطع طويلة الأمد.

تطبيقات قوالب البراغي

السيارات: تُستخدم في تصنيع البراغي والصواميل وأدوات التثبيت لتجميع مكونات السيارات.

الفضاء والطيران: ضروري لإنتاج مسامير وأدوات تثبيت عالية القوة يمكنها تحمل الظروف القاسية.

بناء: تستخدم في إنشاء الوصلات الملولبة للصلب الهيكلي ومواد البناء.

تصنيع: ضروري لإنتاج أجزاء ملولبة مخصصة للآلات والأدوات والمعدات.

دقة: يجب أن تنتج القوالب عالية الجودة خيوطًا دقيقة ومتسقة، مما يضمن ملاءمة مثالية للمثبتات.

متانة: يجب أن تتحمل مادة القالب وبنيته التآكل والتلف أثناء الإنتاج.

سهولة الاستخدام: تعمل الميزات مثل القدرة على التعديل والتوافق مع آلات الخيوط المختلفة على تعزيز كفاءة الإنتاج.

التنوع: يجب أن تستوعب القوالب عالية الجودة مجموعة من أحجام الخيوط ودرجاتها لتناسب احتياجات المشروع المتنوعة.

كيفية اختيار قوالب البراغي المناسبة

نوع الخيط: حدد نوع الخيط المطلوب (على سبيل المثال، متري، UNC، UNF) وتأكد من أن القالب يطابق المواصفات.

التوافق المادي: اختر قالبًا يناسب المادة التي يتم خيطها، حيث أن بعض القوالب تعمل بشكل أفضل مع معادن معينة.

درجة الخيط: تأكد من أن القالب قادر على التعامل مع درجة الخيط المطلوبة للبراغي الخاصة بك.

حجم الإنتاج: بالنسبة للإنتاج عالي الحجم، تكون القوالب الصلبة أو المصنوعة من الكربيد مناسبة، في حين تكون القوالب القابلة للتعديل مثالية للدفعات المخصصة الأصغر حجمًا.

التنظيف المنتظم: قم بإزالة برادة المعدن أو الحطام أو سائل التبريد بعد كل استخدام لمنع التراكم الذي قد يؤثر على جودة الخيط.

التزييت المناسب: استخدم مواد التشحيم المناسبة لتقليل الاحتكاك والتآكل أثناء عملية الخيوط، وخاصة عند العمل مع مواد أكثر صلابة.

تخزين: قم بتخزين القوالب في بيئة جافة وخاضعة للرقابة لمنع الصدأ أو التآكل، وخاصة بالنسبة لقوالب الفولاذ الكربوني.

تقتيش: قم بفحص القوالب بانتظام بحثًا عن علامات التآكل، مثل التقطيع أو الحواف الباهتة، واستبدلها حسب الحاجة للحفاظ على جودة الخيوط.

الأسئلة الشائعة حول قوالب البراغي

عملية الطلب