在製造螺栓、螺絲、螺柱和螺母等緊固件時,選擇合適的沖壓殼體材料至關重要。沖壓殼體在冷態或熱態下對沖頭起著保護和支撐作用。 熱鍛 確保尺寸穩定性,減少磨損,並吸收衝擊負荷。正確的材料選擇可以顯著延長模具壽命,保持產品一致性,並減少因頻繁維護或模具故障而導致的停機時間。

以下是關於如何選擇適合緊固件生產的沖壓殼體材料的詳細而專業的討論,其中考慮了機械、熱和操作因素。

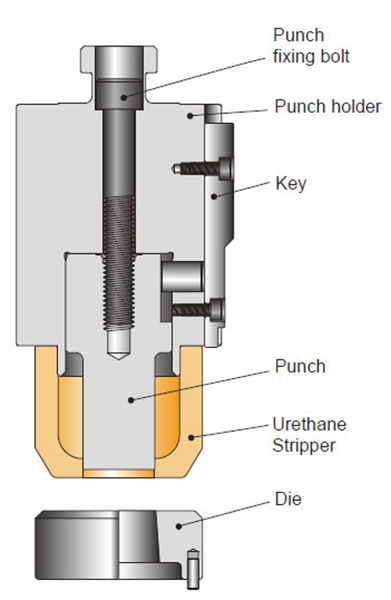

1. 了解打孔盒的功能

在選擇材料之前,必須了解 打孔盒 做:

- 為沖頭芯提供結構支撐,吸收鍛造過程中的徑向和軸向應力。

- 防止因應力分佈不均勻而導致沖頭斷裂。

- 防止因重複衝擊和壓縮力而造成的變形。

- 保持沖頭的同心對準,確保緊固件的尺寸精度。

- 在熱鍛應用中充當熱屏障,其中熱疲勞是一個值得關注的問題。

因此,該材料需要具有高韌性、耐磨性、良好的可加工性以及(必要時)熱穩定性。

2. 材料選擇的關鍵因素

A. 強度和韌性

- 該材料必須能夠承受高壓縮載荷而不開裂。

- 韌性 對於防止因突然衝擊或循環載荷而導致的脆性斷裂至關重要。

- 理想的材料應具有均衡的硬度(處理後約為 HRC 40-50),不會太硬而變脆,也不會太軟而過早磨損。

B.耐磨性

- 由於處於磨蝕性環境且與其他工具和工件高壓接觸,材料應具有良好的耐磨性。

- 在形成高強度緊固件或使用不銹鋼等磨料時,這一點尤其重要。

C. 熱性能

- 在熱鍛或溫鐓過程中,沖頭殼體材料應承受高溫而不會失去硬度(回火抗性)。

- 抗熱疲勞性對於避免微裂紋和表面結垢非常重要。

D. 可加工性和可處理性

- 易於加工對於製造精度和降低生產成本非常重要。

- 該材料也應能很好地響應熱處理,特別是透過硬化和回火,以微調硬度和韌性。

3. 沖孔盒常用材料

以下是沖壓盒製造中使用的一些典型材料及其特性:

A. DIN 1.2344 / H13(熱作工具鋼)

- 特性:韌性高、抗熱震性優良、耐磨性佳、淬透性佳。

- 應用:廣泛用於冷鍛和熱鍛造沖頭和箱體。

- 優點:抗熱裂性良好,機械加工性良好。

- 筆記:適合兩者 冷鐓 以及溫/熱鍛應用。

B.SKD61(日本對應H13)

- 特性:類似 DIN 1.2344;高溫下強度高,耐磨耐衝擊。

- 應用:熱鍛模具、沖頭支架、擠壓模具。

- 優點:在循環熱負荷和機械負荷下具有可靠的性能。

C.DIN 1.2714(45NiCrMo16)

- 特性:韌性高,耐磨性佳;可油硬化。

- 應用:大型沖壓件、熱鍛造模具。

- 優點:在高負荷下保持硬度;適用於易受衝擊的應用。

D. DIN 1.2767(45NiCrMo16 + 高碳)

- 特性:抗拉強度高,韌性極高。

- 應用:大直徑緊固件的冷鐓沖壓殼體。

- 優點:非常耐開裂;用於要求嚴格的冷成型。

E.AISI 4140 / 42CrMo

- 特性:中等硬度,鉻鉬合金鋼。

- 應用:通用打孔器支架和盒子。

- 優點:經濟、硬度與韌性平衡良好、易於加工和處理。

- 筆記:通常用於較不嚴苛的應用或與刀片結合使用。

4.熱處理考慮因素

沖壓殼體材料的性能在很大程度上取決於適當的熱處理,熱處理可以調整材料的內部結構,從而增強韌性和耐磨性。一般準則:

- 預熱以減少淬火過程中的熱應力。

- 油淬或空淬,取決於材料和截面厚度。

- 回火以達到所需的最終硬度(通常為 HRC 40-50)。

- 對於 H13/SKD61:建議進行雙重回火以穩定結構並減少殘餘奧氏體。

5. 根據應用場景選擇合適的材料

| 應用程式類型 | 推薦材料 | 筆記 |

| 碳鋼冷鐓 | DIN 1.2714, AISI 4140 | 中等負荷,韌性好 |

| 不銹鋼冷鐓 | DIN 1.2767,SKD61 | 需要更高的耐磨性和抗裂性 |

| 熱鍛螺栓 | H13 / SKD61 | 熱阻至關重要 |

| 高速生產 | SKD61,DIN 1.2344 | 要求尺寸穩定性和耐磨性 |

| 大型緊固件(M24+) | DIN 1.2714, DIN 1.2767 | 注重韌性和結構強度 |

6. 其他注意事項

- 可以施加塗層(例如 TiN、CrN)來增加表面硬度並減少摩擦。

- 應優化沖頭和殼體之間的組裝間隙,以避免產生內應力。

- 製造公差應確保與沖頭本體精確配合,以減少應力集中。

結論

選擇合適的沖壓殼體材料需要仔細權衡機械強度、耐磨性、熱穩定性和製造可行性。 H13/SKD61、DIN 1.2714 和 DIN 1.2767 等材料因其在嚴苛環境下的卓越性能而備受業界青睞。然而,最終選擇應基於具體的成型應用、工件材料、生產速度和成本考量。

透過使材料特性與操作需求相結合,製造商可以延長工具壽命、確保產品一致性並降低整體工具成本。