在快節奏的金屬緊固件製造領域,效率、精度和成本效益至關重要。螺帽成型模具在將原料棒材成型為成品螺帽的過程中發揮關鍵作用,確保一致的幾何形狀、嚴格的公差和高產量。無論您生產六角螺帽、鎖緊螺帽或特殊型材,合適的成型模具設計都能確保生產平穩運行,避免頻繁停機。

什麼是螺母成型模具?

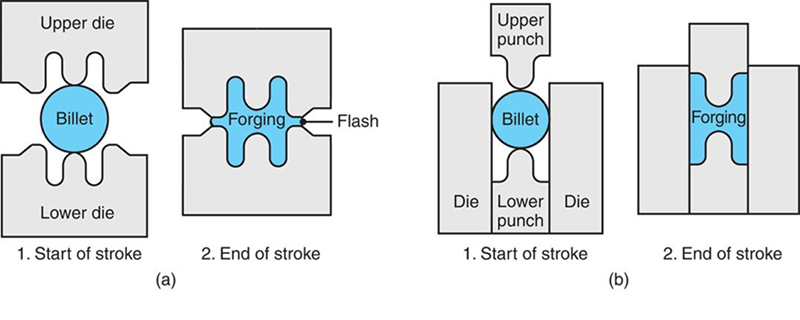

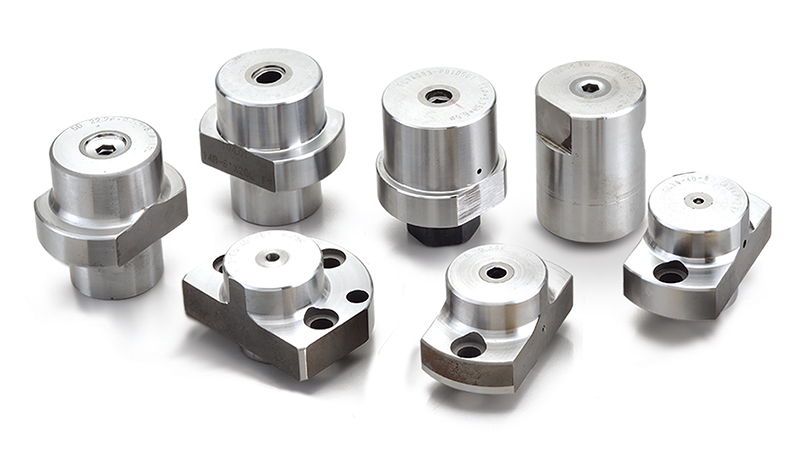

螺母成型模具是用於冷成型或熱鍛造工藝的專用工具組件,用於將金屬坯料製成螺母。這些模具由兩個匹配的半模組成,通常稱為沖頭(上模)和模腔(下模),它們共同在高壓下對工件進行成型:

沖頭(上模): 塑造外部輪廓並切除多餘的材料。

型腔(下模): 定義內螺紋形狀和最終螺帽尺寸。

透過仔細控製材料流,這些模具可以生產出具有最少毛邊、精確螺紋和出色表面光潔度的螺母。

使用螺帽成型模具的主要優勢

高吞吐量: 採用精密模具冷成型每小時可生產數萬件,大大超過機械加工方法。

節省材料: 與傳統加工相比,成型所需的原材料較少,因為切屑浪費最少。

始終如一的品質: 精心設計的模具可確保尺寸統一,減少不合格零件和下游檢驗成本。

增強的機械性質: 冷成型過程中的加工硬化可以提高螺帽的強度和疲勞壽命。

降低模具成本: 儘管初始模具投資可能很大,但大批量生產時每個零件的工具成本會大幅下降。

螺帽成型模具的類型

根據生產量、螺母幾何形狀和材料,您可以從幾種模具類型中進行選擇:

| 模具類型 | 典型用例 |

|---|---|

| 雙模具組 | 標準六角/六角法蘭螺母;中等體積 |

| 多級進模 | 外形複雜;容量超大 |

| 熱鍛造模具 | 高強度合金;大直徑螺母 |

| 組合螺紋成型模具 | 沖孔和滾絲一體 |

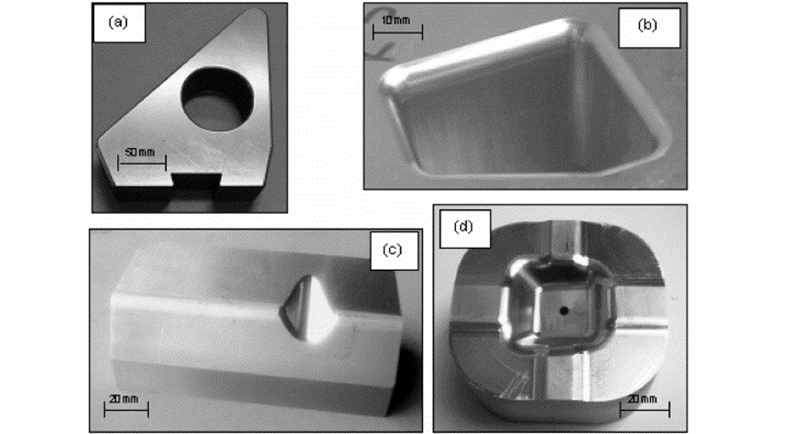

螺帽成型模具還可以客製化為非標準輪廓、整合凹陷或獨特的鎖定功能(尼龍插件、鋸齒)。

模具材料選擇

模具材料直接影響模具壽命、維護計畫和零件品質。常見材料包括:

高速鋼(HSS): 平衡韌性和耐磨性;適合小批量生產。

粉末冶金工具鋼: 具有出色的耐磨性和韌性;適合中高容量。

D2 或 AISI H13: 優異的硬度和熱加工能力;用於熱鍛應用。

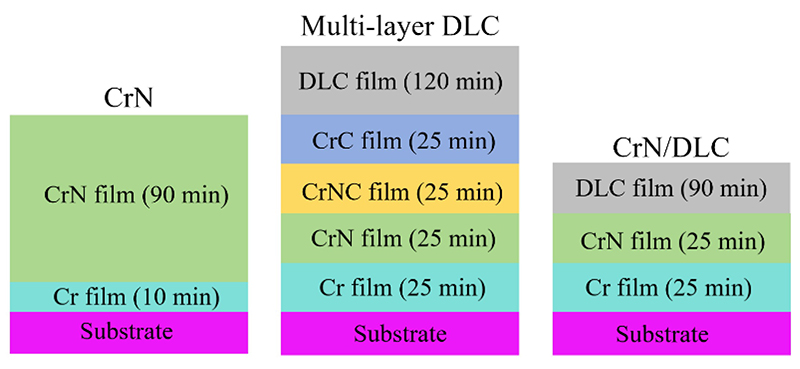

特殊塗層(TiN、CrN): 當運行不銹鋼或磨料合金時,減少咬邊並延長模具壽命。

選擇正確的等級涉及評估運行長度、毛坯材料、潤滑和工作溫度。

設計螺帽成型模具:最佳實踐

尺寸公差: 建立螺紋外徑、高度和平面寬度的關鍵公差,以確保與配合螺栓相容。

拔模角度和倒角: 採用較小的拔模角度(0.5°–2°),以方便模具進出。倒角有助於材料的初始對齊。

閃光控制: 設計飛邊槽來收集多餘的材料,防止飛邊堆積而損壞模具。

模具對準特點: 包括導銷和襯套,以保持沖頭和型腔之間的精確對準。

間隙和潤滑: 確保有足夠的模具間隙(通常為毛坯直徑的 6%–8%)並指定適當的潤滑劑輸送通道以減少摩擦和磨損。

由有限元素分析 (FEA) 支援的詳細電腦輔助設計 (CAD) 模型可以在模具製造之前預測材料流動並識別潛在的應力集中。

維護和模具保養

定期維護對於最大限度延長螺帽成型模具的使用壽命至關重要:

日常檢查: 檢查沖頭鼻部和型腔邊緣是否有碎裂、裂痕和過度磨損。

定期拋光: 輕輕拋光模具表面以去除細微刮痕並防止微動腐蝕。

潤滑系統檢查: 驗證油噴嘴或油脂嘴是否能提供關鍵模具區域持續潤滑。

重磨和重塗層: 當螺紋形狀偏差超出公差範圍時,應安排模具重磨。根據需要重新塗抹PVD塗層,以恢復表面硬度。

備用模具庫存: 維護備份集以最大限度地減少維護週期內的停機時間。

實施模具維護日誌(追蹤運行長度、維修日期和性能指標)有助於預測何時需要更換或翻新。

應用和行業

螺帽成型模具適用於廣泛的領域:

汽車和重型設備: 生產用於引擎缸體、底盤組件和輪轂的高強度螺母。

建築與基礎設施: 用於結構鋼、鷹架和公用設施安裝的六角螺帽和聯軸器螺帽。

電子和電器: 用於消費性電子產品精密組裝的微型螺帽。

石油和天然氣: 用於高壓法蘭和海底設備的特殊鎖緊螺母和重型六角螺母。

每個應用可能對錶面光潔度、機械性能或環境抵抗力提出獨特的要求—需要專門的模具設計。

螺母成型模具是眾多行業高效、高品質螺母生產的支柱。透過選擇合適的模具類型、材質和設計特性,並精心維護模具,您可以實現卓越的生產力、更低的成本和卓越的緊固件性能。無論您是擴大規模生產還是生產特殊形狀的螺母,投資專業設計的螺母成型模具都是一項明智的決定,它將在可靠性和盈利能力方面帶來豐厚的回報。