保持冷鐓模具的精確度對於確保緊固件品質穩定、最大程度延長模具壽命以及降低大批量生產成本至關重要。冷鐓模具的精度直接影響成品緊固件(例如螺栓、螺柱、螺絲和螺母)的尺寸精度、機械性能和外觀品質。以下是一份關於如何保持冷鐓模具精度的詳細專業指南,涵蓋模具設計、材料選擇、製造實踐、維護技術和品質控制。

1. 了解冷鐓加工的精度要求

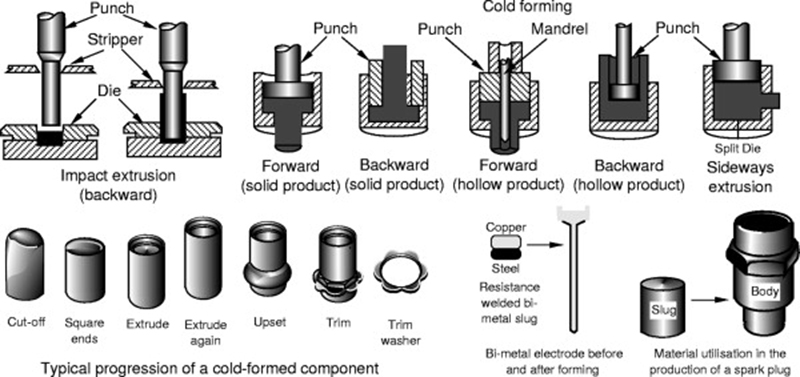

冷鐓是一種高速、高壓的金屬成型工藝,使用精密模具將金屬毛坯製成緊固件,而無需去除材料。精密 冷鐓模具 指在嚴格公差範圍內(通常在±0.01毫米或更好範圍內)持續生產零件的能力。任何偏差都可能導致尺寸不一致、模具過早失效或產品報廢。

影響模具精度的關鍵面向:

- 模腔幾何形狀

- 沖頭和模具之間的同心度和對準度

- 表面光潔度和硬度

- 公差控制和熱膨脹

2. 使用高品質模具材料

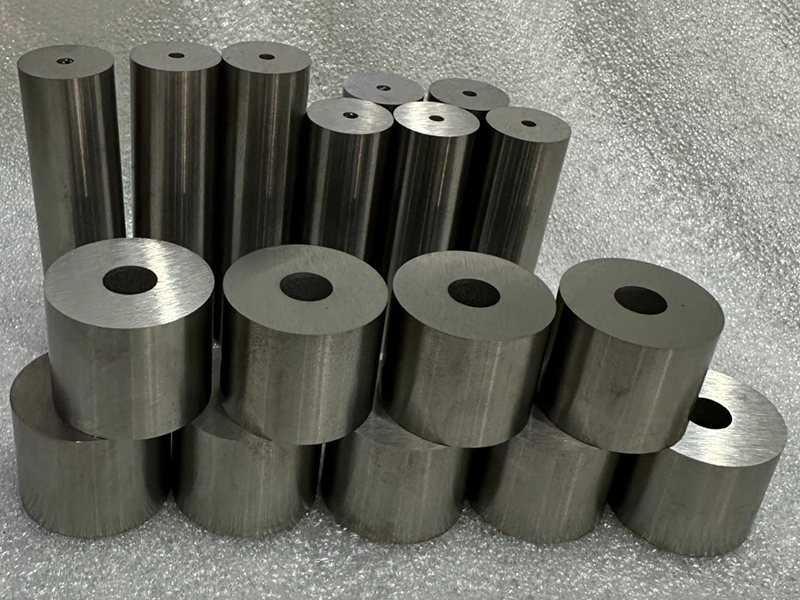

精度的基礎始於選擇正確的模具材料。冷鐓模具通常使用SKH-9等高速鋼 (HSS)、ASP23等粉末冶金鋼或碳化鎢。

推薦資料:

- 碳化鎢:高抗壓強度和耐磨性 螺帽成型模具 和擠壓。

- SKH-9 / M2 HSS:由於其韌性和紅硬性,非常適合沖頭。

- ASP23(PM 工具鋼):為複雜的模具形狀提供均衡的韌性和耐磨性。

對這些材料進行適當的熱處理可確保:

- 最佳硬度(高速鋼通常為 HRC 60–65,硬質合金通常為 HRA >80)

- 抗疲勞和開裂

- 使用期間的尺寸穩定性

3. 精密加工與電火花加工技術

模具的精度始於製造過程。高精度加工設備對於生產精確的模腔和沖頭輪廓至關重要。

關鍵技術:

- CNC磨削: 用於精確的外徑、錐度和沖孔。

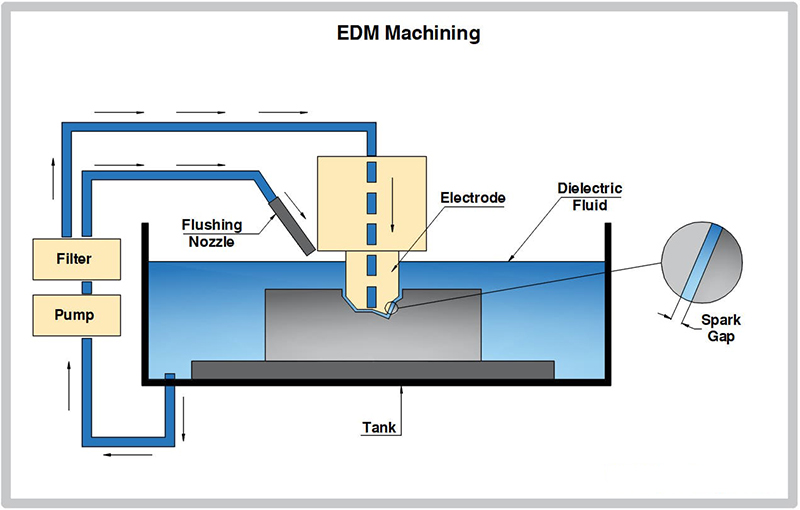

- 線切割(電火花加工): 實現複雜輪廓和內部特徵的微米級精度。

- 電火花成型機: 用於公差嚴格的深腔成型。

- 研磨和拋光: 實現鏡面般的表面光潔度,減少成型過程中的摩擦和磨損。

在加工過程中持續監測刀具磨損可確保模具尺寸保持在規格範圍內。

4. 尺寸和表面光潔度檢測

製造完成後,所有模具都必須經過嚴格的品質控制以驗證其準確性。

必備檢查工具:

- 座標測量機(CMM)

- 光學比較儀或輪廓投影儀

- 表面粗糙度測試儀(Ra < 0.2 μm 為佳)

- 圓度和同心度測試儀

公差檢查應包括內徑和外徑、高度、深度、零件之間的同心度(例如模具插入件到殼體)以及沖頭對準。

5. 正確組裝和對準

即使製造最精密的模具,如果組裝不當,也會故障。在模具安裝過程中:

- 使用對準套管、導套和鍵槽來確保同軸對準。

- 確保模殼和鑲件沒有毛邊或碎屑。

- 小心使用壓配合或收縮配合技術以避免應力集中。

模具組應在清潔、受控的條件下組裝,以防止影響對準或導致過早磨損的污染。

6. 潤滑和塗層

摩擦是冷鐓過程中造成刀具磨損和尺寸損失的主要原因。為了保持精度,需要透過適當的潤滑和表面處理來最大程度地減少摩擦。

最佳實踐:

使用高壓金屬成型潤滑劑 (例如,磷酸鈣或磷酸鋅塗層,然後使用肥皂基潤滑劑)。

塗抹模具塗層,例如:

- 沖頭用 TiN、TiCN 或 AlCrN

- DLC(類鑽碳)具有耐磨性

- PVD 塗層可提高模具表面硬度並減少沾黏

這些處理方法可顯著減少咬合、改善零件光潔度並在較長時間內保持模具幾何形狀。

7. 預防性維護和模具修復

定期檢查和修復對於保持長期模具精度至關重要。

維護策略:

- 依照預定的時間間隔或按零件計數週期檢查模具。

- 測量磨損區-特別是成型區、沖頭尖端和模具肩部。

- 對輕微磨損區域進行拋光,並重新研磨或重新連接出現形狀變形跡象的模具。

- 追蹤模具歷史(使用週期、缺陷、故障類型)以識別趨勢。

模具的使用時間不應超過其最佳磨損極限;否則,可能會損害零件精度並損壞壓力機或其他工具。

8. 儲存和處理

必須小心處理並存放精密模具,以防止物理或環境損壞。

建議:

- 儲存在防鏽、無塵、溫度可控的環境。

- 使用模具組保護盒。

- 存放前請清潔並上油工具,以防止腐蝕。

儲存不當可能會因氧化或熱循環而導致表面腐蝕或尺寸變化。

9.培訓和操作員技能

保持精度也依賴工具製造商和操作員的知識和一致性。

- 培訓員工精確的檢查方法和處理協議。

- 記錄模具設定和維護的標準作業程序 (SOP)。

- 鼓勵從生產到工具對零件一致性和工具壽命的回饋。

一支知識淵博的團隊對於確保模具整個生命週期的精確度至關重要。

結論

冷鐓模具的精密性是透過綜合方法實現的,涵蓋高品質材料、先進的製造流程、嚴格的檢測、正確的組裝、持續的潤滑以及細緻的維護。每個步驟都確保緊固件在嚴格的公差範圍內生產,並確保模具性能長期保持穩定。投資精密性不僅可以提高產品質量,還可以顯著延長模具壽命並提高整體生產效率。