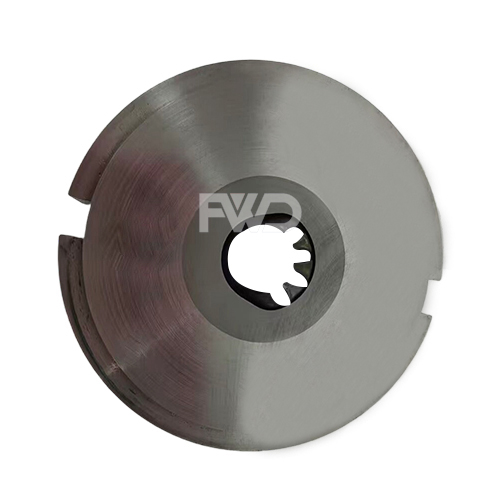

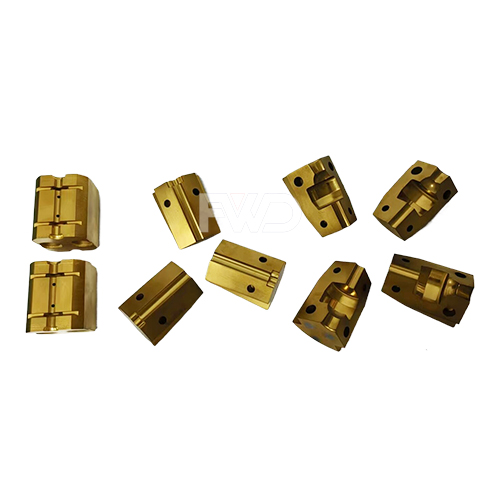

Soğuk Dövme Kalıpları

2. Hassas Mühendislik: Soğuk Dövme Kalıpları, dar toleranslara ve karmaşık geometrilere sahip parçalar üretmek için yüksek hassasiyetle tasarlanmıştır. Kalıplar genellikle gelişmiş CAD/CAM yazılımları kullanılarak tasarlanır ve her ayrıntının titizlikle planlanıp uygulanmasını sağlar.

3. Yüzey İşlemleri: Kalıpların dayanıklılığını ve ömrünü artırmak için nitrürleme, PVD kaplama veya karbürizasyon gibi çeşitli yüzey işlemleri uygulanır. Bu işlemler, yüzey sertliğini ve aşınma ve korozyon direncini artırarak kalıpların uzun üretim süreçleri boyunca performansını korumasını sağlar.

4. Özelleştirilebilirlik: Soğuk dövme kalıpları, özel üretim gereksinimlerine göre özelleştirilebilir. Üreticiler, basit cıvata ve somunlardan karmaşık dişli ve şaftlara kadar çeşitli şekil ve boyutlarda parçalar üretmek için kalıplar tasarlayabilirler. Özel kalıplar, müşterinin ürününün tam özelliklerini karşılayacak şekilde geliştirilerek üretimde optimum performans ve verimlilik sağlanır.

Soğuk Dövme Kalıplarının Uygulamaları

1. Otomotiv Endüstrisi: Araçlar için yüksek mukavemetli bağlantı elemanları, dişliler ve miller üretiyoruz.

2. Havacılık ve Uzay Sanayii: Braketler, bağlantı parçaları ve konnektörler gibi hafif ve dayanıklı bileşenler üretmek.

3. İnşaat Sektörü: İnşaat projeleri için yüksek mukavemetli cıvatalar, somunlar ve diğer bağlantı elemanları üretmek.

4. Elektronik Sanayi: Elektronik cihazlarda kullanılan hassas konnektörlerin ve küçük metal bileşenlerin imalatı.

2. Maliyet Etkin Üretim: Soğuk dövme kalıpları, minimum malzeme israfıyla metal bileşenlerin seri üretimini mümkün kılar. Bu işlem son derece verimlidir ve yüksek kaliteyi korurken üretim maliyetlerini düşürür.

3. Geliştirilmiş Yüzey Kaplaması: Soğuk dövme kalıpları kullanılarak üretilen parçalar genellikle üstün bir yüzey kalitesine sahip olur ve bu da ek işleme veya son işlem süreçlerine olan ihtiyacı azaltır.

4. Çevresel Faydalar: Soğuk dövme, sıcak dövmeye kıyasla daha az enerji gerektiren, enerji açısından verimli bir işlemdir ve bu sayede daha çevre dostu bir üretim yöntemidir.

Kalite Güvencesi

Soğuk dövme kalıp üreticileri, kalıpların en yüksek performans ve dayanıklılık gerekliliklerini karşıladığından emin olmak için sıkı kalite kontrol standartlarına uymaktadır. Bu standartlar, sertlik, boyutsal doğruluk ve aşınma ve yorulmaya karşı dayanıklılık için sıkı testler içerir.

Soğuk Dövme Kalıpları Hakkında SSS

Sipariş Süreci