Le choix du matériau de l'étui de poinçon est une décision cruciale pour la fabrication d'éléments de fixation tels que boulons, vis, goujons et écrous. L'étui protège et soutient le poinçon à froid ou à froid. forgeage à chaud Processus garantissant la stabilité dimensionnelle, réduisant l'usure et absorbant les chocs. Un choix judicieux de matériau peut considérablement améliorer la durée de vie de l'outil, maintenir la régularité du produit et réduire les temps d'arrêt dus aux maintenances fréquentes ou aux pannes d'outils.

Vous trouverez ci-dessous une discussion détaillée et professionnelle sur la manière de sélectionner un matériau de boîtier de poinçon approprié pour la production de fixations, en tenant compte des facteurs mécaniques, thermiques et opérationnels.

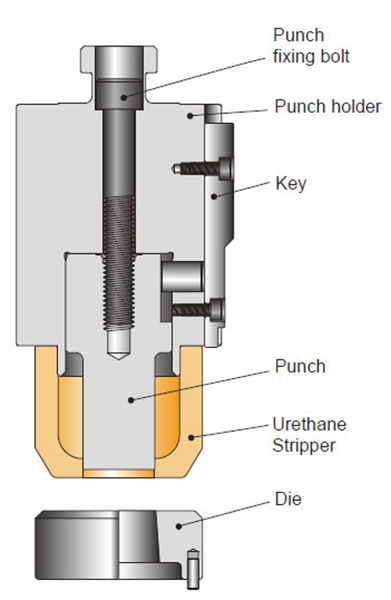

1. Comprendre la fonction du boîtier de perforation

- Fournit un support structurel au noyau du poinçon, absorbant les contraintes radiales et axiales pendant le forgeage.

- Empêche la fracture du poinçon due à une répartition inégale des contraintes.

- Protège contre la déformation causée par les impacts répétés et les forces de compression.

- Maintient l'alignement concentrique du poinçon, garantissant la précision dimensionnelle des fixations.

- Agit comme une barrière thermique dans les applications de forgeage à chaud, où la fatigue thermique est un problème.

Le matériau doit donc présenter une combinaison de ténacité élevée, de résistance à l’usure, de bonne usinabilité et, si nécessaire, de stabilité thermique.

2. Facteurs clés dans le choix des matériaux

A. Force et ténacité

- Le matériau doit résister à des charges de compression élevées sans se fissurer.

- Dureté est essentiel pour prévenir la rupture fragile due à un impact soudain ou à une charge cyclique.

- Le matériau idéal doit avoir une dureté équilibrée (environ 40–50 HRC après traitement), pas trop dur pour devenir cassant, et pas trop mou pour s'user prématurément.

B. Résistance à l'usure

- En raison de l'environnement abrasif et du contact à haute pression avec d'autres outils et la pièce, le matériau doit avoir une bonne résistance à l'usure.

- Ceci est particulièrement critique lors de la formation d’attaches à haute résistance ou lors du travail avec des matériaux abrasifs comme l’acier inoxydable.

C. Propriétés thermiques

- Lors du forgeage à chaud ou du frappe à chaud, le matériau du boîtier du poinçon doit résister à des températures élevées sans perdre sa dureté (résistance au revenu).

- La résistance à la fatigue thermique est importante pour éviter les microfissures et l’écaillage de surface.

D. Usinabilité et traitabilité

- La facilité d’usinage est importante pour la précision de fabrication et la réduction des coûts de production.

- Le matériau doit également bien réagir au traitement thermique, notamment par durcissement et revenu, pour affiner la dureté et la ténacité.

3. Matériaux couramment utilisés pour les étuis à poinçons

Voici quelques matériaux typiques utilisés dans la fabrication des étuis perforés, ainsi que leurs caractéristiques :

A. DIN 1.2344 / H13 (acier à outils pour travail à chaud)

- Propriétés: Haute ténacité, excellente résistance aux chocs thermiques, bonne résistance à l'usure et bonne trempabilité.

- Applications:Largement utilisé dans les poinçons et les boîtiers de forgeage à froid et à chaud.

- Avantages:Bonne résistance à la fissuration thermique, bonne usinabilité.

- Note:Convient aux deux frappe à froid et applications de forgeage à chaud.

B. SKD61 (équivalent japonais de H13)

- Propriétés:Similaire à DIN 1.2344 ; haute résistance à des températures élevées, résistance à l'usure et aux chocs.

- Applications: Matrices de forgeage à chaud, porte-poinçons, matrices d'extrusion.

- Avantages:Performances fiables sous charges thermiques et mécaniques cycliques.

C. DIN 1.2714 (45NiCrMo16)

- Propriétés: Haute ténacité et bonne résistance à l'usure ; capable d'être durci à l'huile.

- Applications:Boîtes à poinçons de grande taille, matrices de forgeage à chaud.

- Avantages: Maintient la dureté sous des charges élevées ; convient aux applications sujettes aux chocs.

D. DIN 1.2767 (45NiCrMo16 + Carbone supérieur)

- Propriétés:Haute résistance à la traction, très haute ténacité.

- Applications: Étuis à poinçons pour frappe à froid pour fixations de grand diamètre.

- Avantages: Très résistant à la fissuration ; utilisé dans les formages à froid exigeants.

E. AISI 4140 / 42CrMo

- Propriétés:Acier allié au chrome-molybdène de dureté moyenne.

- Applications: Porte-poinçons et étuis à usage général.

- Avantages:Economique, bon équilibre entre dureté et ténacité, facile à usiner et à traiter.

- Note:Souvent utilisé dans des applications moins sévères ou en combinaison avec des inserts.

4. Considérations relatives au traitement thermique

La performance des matériaux des étuis de poinçonnage dépend fortement d'un traitement thermique approprié, qui ajuste la structure interne pour une ténacité et une résistance à l'usure accrues. Consignes générales :

- Préchauffer pour réduire le stress thermique pendant la trempe.

- Trempe à l'huile ou à l'air, selon le matériau et l'épaisseur de la section.

- Trempe pour obtenir la dureté finale souhaitée (généralement HRC 40–50 pour les boîtiers).

- Pour H13/SKD61 : un double revenu est recommandé pour stabiliser la structure et réduire l'austénite retenue.

5. Adapter le matériel au scénario d'application

| Type d'application | Matériel recommandé | Notes |

| Frappe à froid de l'acier au carbone | DIN 1.2714, AISI 4140 | Charge modérée, bonne ténacité |

| Frappe à froid de l'acier inoxydable | DIN 1.2767, SKD61 | Nécessite une résistance plus élevée à l'usure et aux fissures |

| Boulons forgés à chaud | H13 / SKD61 | La résistance thermique est essentielle |

| Production à grande vitesse | SKD61, DIN 1.2344 | Nécessite une stabilité dimensionnelle et une résistance à l'usure |

| Grandes fixations (M24+) | DIN 1.2714, DIN 1.2767 | Mettre l'accent sur la ténacité et la résistance structurelle |

6. Considérations supplémentaires

- Des revêtements (par exemple, TiN, CrN) peuvent être appliqués pour augmenter la dureté de la surface et réduire la friction.

- Le jeu d'assemblage entre le poinçon et le boîtier doit être optimisé pour éviter les contraintes internes.

- La tolérance de fabrication doit garantir un ajustement précis avec le corps du poinçon afin de réduire la concentration des contraintes.

Conclusion

Le choix du matériau idéal pour le boîtier du poinçon exige un équilibre judicieux entre résistance mécanique, résistance à l'usure, stabilité thermique et faisabilité de la fabrication. Des matériaux comme le H13/SKD61, le DIN 1.2714 et le DIN 1.2767 sont plébiscités par l'industrie en raison de leurs performances éprouvées dans les environnements exigeants. Cependant, le choix final doit être basé sur l'application de formage spécifique, le matériau de la pièce, la vitesse de production et les considérations de coût.

En alignant les propriétés des matériaux sur les exigences opérationnelles, les fabricants peuvent prolonger la durée de vie des outils, garantir la cohérence des produits et réduire les coûts totaux d'outillage.