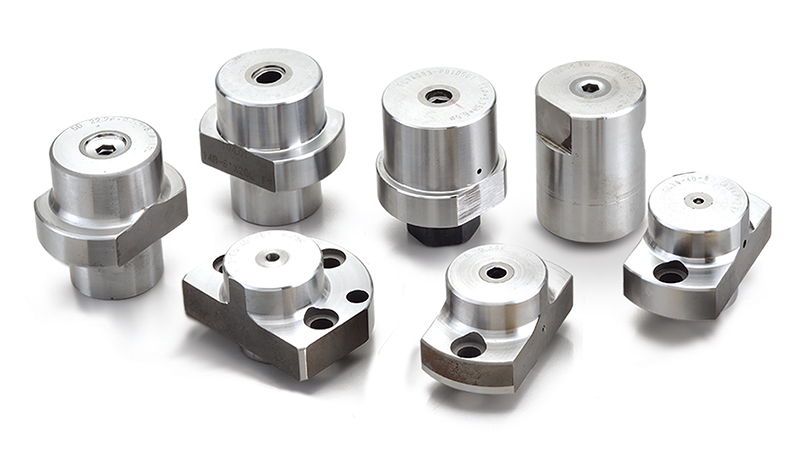

Dans le monde en constante évolution de la fabrication de fixations métalliques, efficacité, précision et rentabilité sont des critères incontournables. Les matrices de formage d'écrous jouent un rôle essentiel dans la transformation des barres brutes en écrous finis, garantissant une géométrie constante, des tolérances strictes et un rendement élevé. Que vous produisiez des écrous hexagonaux, des contre-écrous ou des profils spéciaux, une conception de matrice de formage adaptée peut faire toute la différence entre un fonctionnement fluide et des arrêts fréquents.

Que sont les matrices de formage d'écrous ?

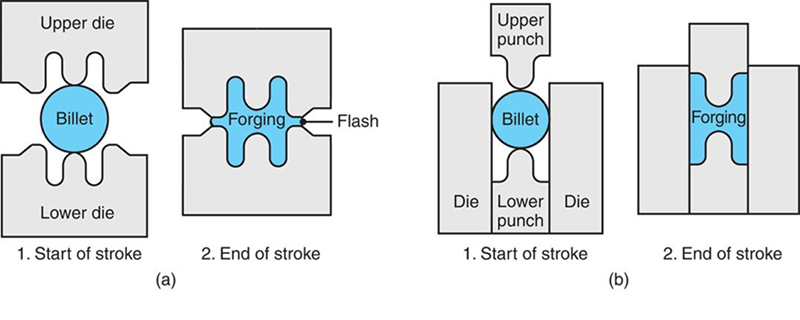

Les matrices de formage d'écrous sont des composants d'outillage spécialisés utilisés dans les procédés de formage à froid ou de forgeage à chaud pour produire des écrous à partir d'ébauches métalliques. Ces matrices sont constituées de deux moitiés appariées, souvent appelées poinçon (matrice supérieure) et empreinte (matrice inférieure), qui façonnent ensemble la pièce sous haute pression :

Poinçon (matrice supérieure) : Façonne le profil extérieur et coupe tout excédent de matière.

Cavité (matrice inférieure) : Définit la forme du filetage interne et les dimensions finales de l'écrou.

En contrôlant soigneusement le flux de matière, ces matrices peuvent produire des écrous avec un minimum de bavures, des filetages précis et une excellente finition de surface.

Principaux avantages de l'utilisation de matrices de formage d'écrous

Haut débit : Le formage à froid avec des matrices de précision peut atteindre des dizaines de milliers de pièces par heure, dépassant considérablement les méthodes d'usinage.

Économies de matériaux : Le formage nécessite moins de matière première que l'usinage traditionnel, car il y a un minimum de déchets de copeaux.

Qualité constante : Une matrice bien conçue garantit des dimensions uniformes, réduisant ainsi les pièces rejetées et les coûts d'inspection en aval.

Propriétés mécaniques améliorées : L'écrouissage pendant le formage à froid peut améliorer la résistance et la durée de vie en fatigue de l'écrou.

Coûts d'outillage réduits : Bien que l’investissement initial dans les matrices puisse être substantiel, le coût de l’outillage par pièce diminue considérablement à des volumes élevés.

Types de matrices de formage d'écrous

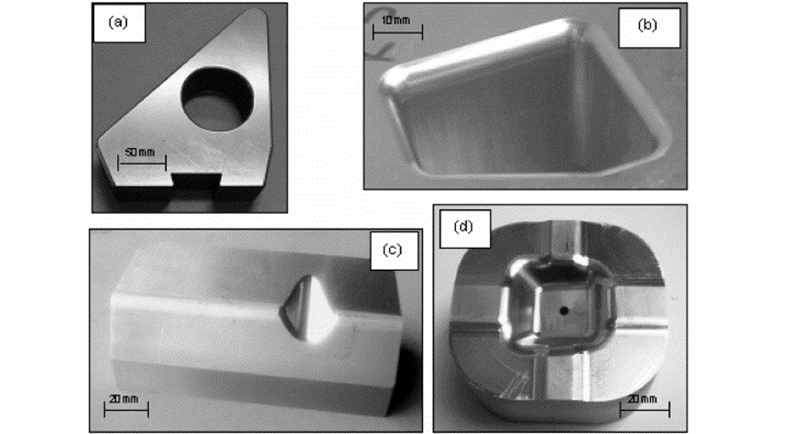

En fonction du volume de production, de la géométrie de l'écrou et du matériau, vous pouvez choisir parmi plusieurs types de matrices :

| Type de matrice | Cas d'utilisation typique |

|---|---|

| Ensembles de deux matrices | Écrous hexagonaux/à bride hexagonaux standard ; volume modéré |

| Matrices progressives à plusieurs étages | Profils complexes; volume ultra élevé |

| Matrices de forgeage à chaud | Alliages à haute résistance ; écrous de grand diamètre |

| Matrices de filetage combinées | Poinçonnage et filetage intégrés |

Les matrices de formage d'écrous peuvent également être personnalisées pour des profils non standard, des dépressions intégrées ou des fonctions de verrouillage uniques (inserts en nylon, dentelures).

Sélection des matériaux pour les matrices

Le matériau de la matrice influence directement la durée de vie de l'outil, les calendriers de maintenance et la qualité des pièces. Les matériaux courants sont :

Acier rapide (HSS) : Équilibre la robustesse et la résistance à l'usure ; idéal pour les séries à faible volume.

Acier à outils en poudre métallique : Offre une résistance à l'usure et une ténacité supérieures ; convient aux volumes moyens à élevés.

D2 ou AISI H13 : Dureté exceptionnelle et capacité de travail à chaud ; utilisé pour les applications de forgeage à chaud.

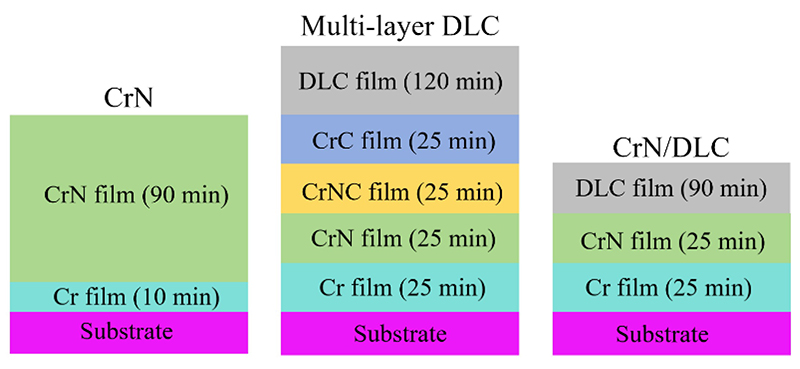

Revêtements spéciaux (TiN, CrN) : Réduisez le grippage et prolongez la durée de vie des matrices lors de l'utilisation d'aciers inoxydables ou d'alliages abrasifs.

La sélection de la bonne nuance implique d’évaluer la longueur de la pièce, le matériau brut, la lubrification et la température de fonctionnement.

Conception de matrices de formage d'écrous : bonnes pratiques

Tolérances dimensionnelles : Établissez des tolérances critiques pour le diamètre extérieur du filetage, la hauteur et la largeur des méplats afin de garantir la compatibilité avec les boulons correspondants.

Angles de dépouille et chanfreins : Incorporez de petits angles de dépouille (0,5° à 2°) pour faciliter l'entrée et la sortie de la matrice. Les chanfreins facilitent l'alignement initial du matériau.

Contrôle du flash : Concevez des rainures de bavure pour recueillir l'excès de matière, empêchant ainsi l'accumulation de bavure qui peut endommager les matrices.

Caractéristiques d'alignement des matrices : Inclut des broches de guidage et des bagues pour maintenir un enregistrement précis entre le poinçon et la cavité.

Jeu et lubrification : Assurez un jeu de matrice adéquat (généralement 6%–8% de diamètre brut) et spécifiez des canaux de distribution de lubrifiant appropriés pour réduire la friction et l'usure.

Un modèle détaillé de conception assistée par ordinateur (CAO), soutenu par une analyse par éléments finis (FEA), peut prédire le flux de matériaux et identifier les concentrations de contraintes potentielles avant la fabrication de l'outil.

Maintenance et entretien des matrices

Un entretien régulier est essentiel pour maximiser la durée de vie de vos matrices de formage d'écrous :

Inspection quotidienne : Vérifiez l’absence d’écaillage, de fissures et d’usure excessive sur les nez de poinçon et les bords de la cavité.

Polissage périodique : Polissez légèrement les surfaces des matrices pour éliminer les rayures mineures et éviter la corrosion par frottement.

Vérifications du système de lubrification : Vérifiez que les jets d'huile ou les graisseurs fournissent une lubrification constante aux zones critiques de la matrice.

Rectification et revêtement : Prévoyez un réaffûtage de l'outil lorsque la forme du filetage dépasse les tolérances. Appliquez à nouveau un revêtement PVD si nécessaire pour restaurer la dureté de surface.

Inventaire des matrices de rechange : Conservez un ensemble de sauvegarde pour minimiser les temps d’arrêt pendant les cycles de maintenance.

La mise en œuvre d’un journal de maintenance des matrices (suivant les durées de fonctionnement, les dates de réparation et les mesures de performance) permet de prévoir quand des remplacements ou des remises à neuf seront nécessaires.

Applications et industries

Les matrices de formage d'écrous servent à un large éventail de secteurs :

Automobile et équipement lourd : Production d'écrous à haute résistance pour blocs moteurs, ensembles de châssis et moyeux de roue.

Construction et infrastructures : Écrous hexagonaux et écrous d'accouplement pour structures en acier, échafaudages et installations utilitaires.

Électronique et appareils électroménagers : Écrous miniatures pour assemblages de précision en électronique grand public.

Pétrole et gaz : Écrous de blocage spéciaux et écrous hexagonaux lourds pour brides haute pression et équipements sous-marins.

Chaque application peut imposer des exigences uniques en matière de finition de surface, de propriétés mécaniques ou de résistance environnementale, nécessitant des conceptions de matrices spécialisées.

Les matrices de formage d'écrous sont essentielles à une production d'écrous efficace et de haute qualité dans de nombreux secteurs. En sélectionnant le type de matrice, le matériau et les caractéristiques de conception appropriés, et en entretenant votre outillage avec soin, vous pouvez atteindre une productivité exceptionnelle, réduire vos coûts et optimiser les performances de vos fixations. Que vous souhaitiez passer à la production de masse ou vous attaquer à des profils d'écrous spéciaux, investir dans des matrices de formage d'écrous conçues par des experts est une décision gagnante en termes de fiabilité et de rentabilité.