Maintenir la précision des matrices de frappe à froid est essentiel pour garantir une qualité constante des fixations, maximiser leur durée de vie et réduire les coûts de production en grande série. La précision des matrices de frappe à froid a un impact direct sur la précision dimensionnelle, les performances mécaniques et l'esthétique des fixations finies, telles que les boulons, les goujons, les vis et les écrous. Voici un guide professionnel détaillé sur le maintien de la précision des matrices de frappe à froid, couvrant la conception des matrices, le choix des matériaux, les pratiques de fabrication, les techniques de maintenance et le contrôle qualité.

1. Comprendre les exigences de précision en frappe à froid

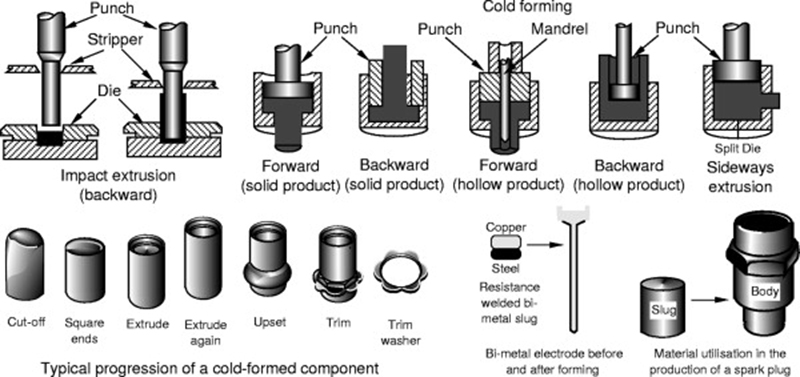

La frappe à froid est un procédé de formage des métaux à grande vitesse et haute pression, où des matrices de précision sont utilisées pour façonner des ébauches métalliques en éléments de fixation sans enlèvement de matière. matrices de frappe à froid La fabrication de pièces de manière constante, avec des tolérances strictes, généralement de ± 0,01 mm ou moins, est une caractéristique essentielle. Tout écart peut entraîner des incohérences dimensionnelles, une défaillance prématurée de l'outil ou le rejet du produit.

Aspects clés influençant la précision de la matrice :

- Géométrie de la cavité de la matrice

- Concentricité et alignement entre le poinçon et la matrice

- Finition de surface et dureté

- Contrôle de tolérance et dilatation thermique

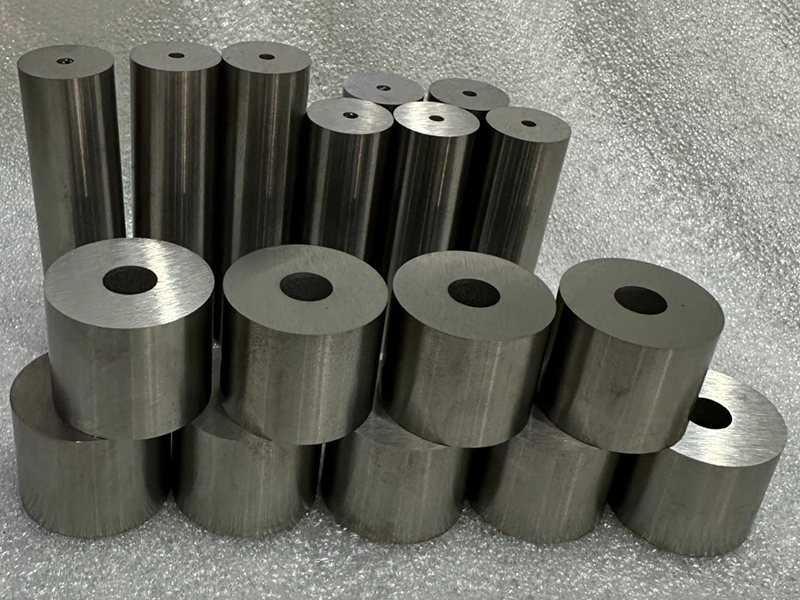

2. Utilisation de matériaux de matrice de haute qualité

La précision repose sur le choix des matériaux de matrice appropriés. Les aciers rapides (HSS) comme le SKH-9, les aciers pour la métallurgie des poudres comme l'ASP23 ou le carbure de tungstène sont couramment utilisés pour les matrices de frappe à froid.

Matériaux recommandés :

- Carbure de tungstène : Haute résistance à la compression et à l'usure pour matrices de formage d'écrous et l'extrusion.

- SKH-9 / M2 HSS : Excellent pour les poinçons en raison de sa ténacité et de sa dureté rouge.

- ASP23 (acier à outils PM) : offre une ténacité et une résistance à l'usure équilibrées pour les formes de matrices complexes.

Un traitement thermique approprié de ces matériaux garantit :

- Dureté optimale (généralement HRC 60–65 pour le HSS, >80 HRA pour le carbure)

- Résistance à la fatigue et à la fissuration

- Stabilité dimensionnelle pendant le service

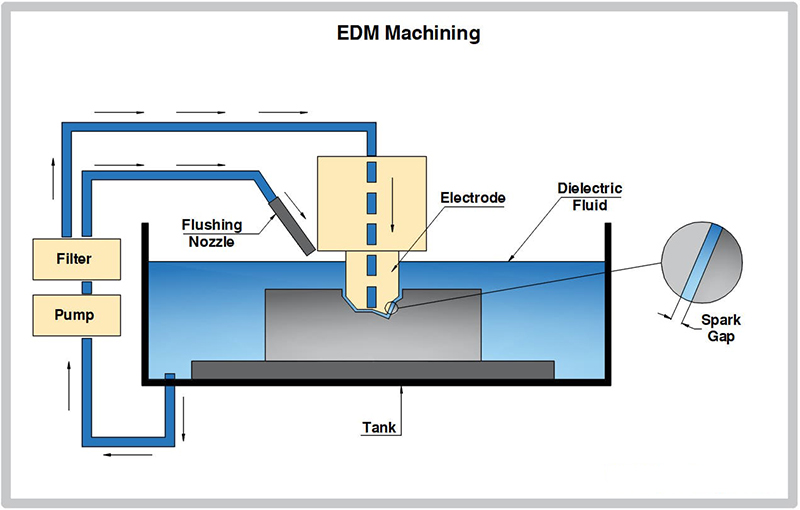

3. Techniques d'usinage de précision et d'électroérosion

La précision d'un outil commence dès le processus de fabrication. Un équipement d'usinage de haute précision est essentiel pour produire des empreintes et des profils de poinçonnage précis.

Techniques clés :

- Rectification CNC : Pour des diamètres extérieurs, des cônes et des poinçons précis.

- Électroérosion à fil (usinage par électroérosion) : Permet une précision au niveau du micron dans les contours complexes et les caractéristiques internes.

- EDM à enfoncement : Utilisé pour la formation de cavités profondes avec des tolérances serrées.

- Rodage et polissage : Permet d'obtenir une finition de surface semblable à un miroir, réduisant ainsi la friction et l'usure pendant le formage.

Une surveillance constante de l'usure des outils pendant l'usinage garantit que les dimensions de la matrice restent conformes aux spécifications.

4. Inspection dimensionnelle et de finition de surface

Après la fabrication, toutes les matrices doivent subir un contrôle qualité strict pour vérifier leur précision.

Outils d'inspection essentiels :

- Machines à mesurer tridimensionnelles (MMT)

- Comparateurs optiques ou projecteurs de profil

- Testeurs de rugosité de surface (Ra < 0,2 μm de préférence)

- Testeurs de circularité et de concentricité

Les contrôles de tolérance doivent inclure les diamètres intérieurs et extérieurs, la hauteur, la profondeur, la concentricité entre les composants (tels que l'insert de matrice sur le boîtier) et l'alignement du poinçon.

5. Assemblage et alignement corrects

Même les matrices fabriquées avec la plus grande précision peuvent échouer si elles sont mal assemblées. Lors du réglage de l'outil :

- Utilisez des manchons d’alignement, des bagues de guidage et des rainures de clavette pour assurer l’alignement coaxial.

- Assurez-vous que le boîtier de la matrice et les inserts sont exempts de bavures ou de débris.

- Utilisez les techniques d’ajustement par pression ou par rétrécissement avec précaution pour éviter les concentrations de contraintes.

Les ensembles de matrices doivent être assemblés dans des conditions propres et contrôlées pour éviter toute contamination pouvant affecter l'alignement ou provoquer une usure prématurée.

6. Lubrification et revêtement

Le frottement est l'une des principales causes d'usure des outils et de perte dimensionnelle lors de la frappe à froid. Pour maintenir la précision, il est nécessaire de minimiser le frottement grâce à une lubrification et un traitement de surface appropriés.

Bonnes pratiques :

Utiliser des lubrifiants de formage des métaux à haute pression (par exemple, revêtements au phosphate de calcium ou de zinc suivis de lubrifiants à base de savon).

Appliquer des revêtements de matrice tels que :

- TiN, TiCN ou AlCrN pour les poinçons

- DLC (Diamond-Like Carbon) pour la résistance à l'usure

- Revêtements PVD pour améliorer la dureté de la surface de la matrice et réduire le collage

Ces traitements réduisent considérablement le grippage, améliorent la finition des pièces et maintiennent la géométrie de la matrice sur une période plus longue.

7. Maintenance préventive et reconditionnement des matrices

L'inspection et le reconditionnement de routine sont essentiels pour maintenir la précision des matrices à long terme.

Stratégie de maintenance :

- Inspectez les matrices à intervalles réguliers ou par cycles de comptage de pièces.

- Mesurez les zones d'usure, en particulier dans les zones de formage, les pointes de poinçon et les épaulements de matrice.

- Polissez les zones d'usure mineures et réaffûtez ou recâblez les matrices présentant des signes de déformation de forme.

- Suivez l'historique des matrices (cycles d'utilisation, défauts, types de défaillance) pour identifier les tendances.

Les matrices ne doivent pas être utilisées au-delà de leurs limites d'usure optimales ; sinon, elles peuvent compromettre la précision des pièces et endommager la presse ou d'autres outils.

8. Stockage et manutention

Les matrices de précision doivent être manipulées et stockées avec soin pour éviter tout dommage physique ou environnemental.

Recommandations :

- Conserver dans un endroit à l'abri de la rouille, de la poussière et de la température contrôlée.

- Utilisez des étuis de protection pour les jeux de matrices.

- Nettoyer et huiler les outils avant de les ranger pour éviter la corrosion.

Un stockage inapproprié peut provoquer une corrosion de surface ou des décalages dimensionnels dus à l'oxydation ou aux cycles thermiques.

9. Formation et compétences des opérateurs

Le maintien de la précision repose également sur les connaissances et la cohérence des outilleurs et des opérateurs.

- Former le personnel aux méthodes d’inspection de précision et aux protocoles de manipulation.

- Documenter les procédures opérationnelles standard (SOP) pour la configuration et la maintenance des matrices.

- Encouragez le retour d'information de la production à l'outillage sur la cohérence des pièces et la durée de vie de l'outil.

Une équipe bien informée est essentielle pour garantir que la précision est maintenue tout au long du cycle de vie de la matrice.

Conclusion

La précision des matrices de frappe à froid est obtenue grâce à une approche intégrée impliquant des matériaux de haute qualité, des techniques de fabrication avancées, un contrôle rigoureux, un assemblage correct, une lubrification constante et un entretien méticuleux. Chaque étape contribue à garantir que les fixations sont produites dans des tolérances strictes et que les performances des matrices restent stables dans le temps. Investir dans la précision améliore non seulement la qualité des produits, mais aussi considérablement la durée de vie des outils et l'efficacité globale de la production.