matrices de frappe à chaud

Le procédé de frappe à chaud est couramment utilisé pour former des pièces métalliques à partir de fils, de barres ou de billettes. Le métal est alors chauffé à une température facilitant sa mise en forme. Les matrices de frappe à chaud sont généralement fabriquées en aciers à outils hautes performances ou en d'autres matériaux résistants à la chaleur afin de résister aux conditions difficiles du processus.

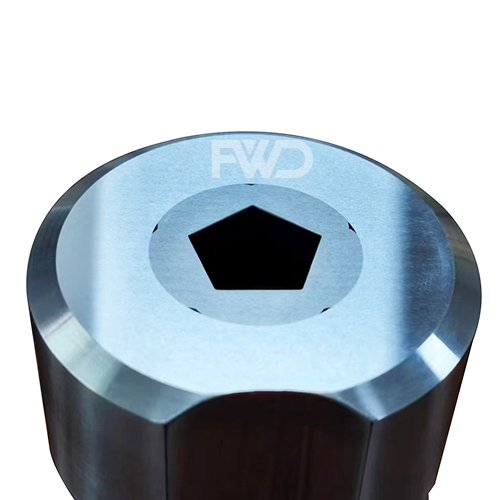

Ingénierie de précision : Les matrices de frappe à chaud sont conçues pour créer des formes très précises avec des tolérances serrées, garantissant la cohérence entre plusieurs pièces.

Résistance à la chaleur : Compte tenu des températures élevées impliquées dans le processus de frappe à chaud, ces matrices sont fabriquées à partir de matériaux résistants à la chaleur, tels que des aciers à outils à haute teneur en carbone, qui conservent leur résistance et leur dureté même à des températures élevées.

Durabilité: Le procédé impliquant une pression et une chaleur intenses, les matrices de frappe à chaud sont conçues pour être robustes et durables. Les matériaux et la conception des matrices sont optimisés pour minimiser l'usure au fil du temps.

Personnalisation : Les matrices de frappe à chaud peuvent être conçues sur mesure pour s'adapter à des formes, des tailles et des matériaux de pièces spécifiques, garantissant des performances optimales pour les besoins uniques de différentes industries.

Aciers à outils : Les aciers à outils, tels que l'AISI H13, le D2 et d'autres alliages à haute teneur en carbone, sont couramment utilisés pour les matrices de frappe à chaud en raison de leur excellente résistance à l'usure, de leur ténacité élevée et de leur capacité à maintenir la dureté à des températures élevées.

Aciers rapides (HSS) : Les aciers rapides offrent une résistance supérieure à la chaleur et peuvent conserver leurs capacités de coupe et de formage même à des températures de fonctionnement plus élevées.

Carbure: Pour les applications de très haute précision, les matrices en carbure sont parfois utilisées en raison de leur dureté et de leur résistance à l'usure exceptionnelles. Ces matériaux peuvent résister aux conditions les plus exigeantes.

Applications des matrices de frappe à chaud

Industrie automobile : Dans le secteur automobile, le frappe à chaud est utilisé pour produire des composants tels que des boulons, des écrous, des rondelles et des fixations. Ces pièces nécessitent une résistance et une durabilité élevées pour résister aux conditions exigeantes des véhicules, telles que les vibrations et les températures élevées.

Aérospatial: Les fabricants aéronautiques utilisent des matrices de frappe à chaud pour fabriquer des composants critiques tels que des aubes de turbine, des fixations et des pièces structurelles. La haute précision et la résistance des matériaux de ces pièces sont essentielles pour garantir la sécurité et les performances des avions.

Construction et machinerie lourde : Les pièces telles que les arbres, les axes et les engrenages utilisés dans les équipements et machines de construction sont souvent formées à l'aide de matrices de frappe à chaud. Ces composants doivent résister à des contraintes et à une usure extrêmes en fonctionnement.

Équipement industriel : Les matrices de frappe à chaud sont également utilisées dans la production de composants pour machines industrielles, où des pièces à haute résistance sont nécessaires pour assurer la longévité et l'efficacité des machines.

Chauffage du métal : Le matériau métallique, souvent sous forme de billettes ou de fil, est chauffé à une température élevée, généralement comprise entre 900 °C et 1 200 °C, selon le matériau utilisé.

Formation du métal : Le matériau chauffé est ensuite placé dans la matrice de frappe à chaud. La matrice mâle exerce une pression sur le matériau, le forçant à pénétrer dans la cavité de la matrice femelle, ce qui lui donne la forme souhaitée.

Refroidissement et éjection : Une fois la pièce formée, elle est refroidie et le métal formé est éjecté du moule. La pièce peut subir des opérations supplémentaires, telles que le détourage, la finition ou le traitement thermique, pour atteindre les spécifications finales.

FAQ sur les matrices de frappe à chaud

Processus de commande