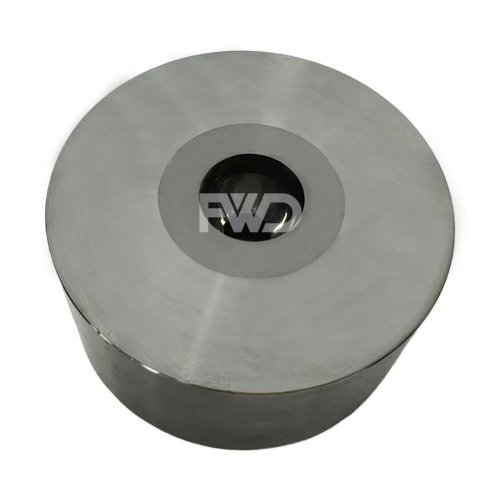

Moules en alliage dur

Les moules en alliage dur sont fabriqués par métallurgie des poudres. Leur processus de préparation comprend le mélange des matières premières, le pressage et le formage, le frittage, la transformation et le revêtement. Parmi ces étapes, le moulage par compression consiste à mélanger de la poudre de carbure de tungstène avec une quantité appropriée de liant pour obtenir la forme et la taille souhaitées. Le frittage consiste à chauffer le matériau pressé à haute température, provoquant l'évaporation du liant et la formation d'une liaison métallurgique entre les particules de carbure de tungstène. La transformation consiste à découper, meuler et polir les matériaux frittés pour obtenir la taille et la précision requises. Le revêtement est utilisé pour améliorer la résistance à l'usure et à la chaleur des outils de coupe. Un revêtement dur tel que TiN, TiCN, etc. est généralement appliqué à la surface de l'outil.

Les principaux composants des moules en alliage dur sont le carbure de tungstène (WC) et le cobalt (Co). Le carbure de tungstène présente une dureté et une résistance à l'usure élevées, tandis que le cobalt améliore la ténacité et la résistance mécanique du matériau. De plus, les moules en carbure de tungstène contiennent également des éléments tels que le titane (Ti) et le chrome (Cr), qui améliorent la résistance à la chaleur et à l'oxydation du matériau.

2. Résistance à l'usure : La résistance supérieure à l'usure du matériau garantit une longue durée de vie, réduisant la fréquence des remplacements et de la maintenance des matrices.

3. Résistance à la chaleur : Les moules en alliage dur peuvent résister à des températures élevées, ce qui les rend adaptés aux processus impliquant de la chaleur ou des contraintes thermiques.

4. Précision dimensionnelle : La précision du carbure de tungstène permet la production de matrices avec des tolérances serrées et des dimensions précises, garantissant une qualité constante dans les produits finis.

2. Moulage : Le mélange de poudre est pressé pour lui donner la forme du moule à l'aide de moules haute pression. Cette étape permet de former la forme initiale du moule, mais n'atteint pas encore sa dureté finale.

3. Frittage : Le moule moulé est chauffé dans un four de frittage à des températures extrêmement élevées (généralement autour de 1 400-1 600 °C). Ce processus provoque la fusion du liant et la liaison des particules de carbure de tungstène, ce qui produit un matériau solide, dense et dur.

4. Usinage et finition : Après le frittage, la matrice est usinée selon des dimensions et des finitions de surface précises. Cette étape peut impliquer le meulage, le polissage et d'autres procédés pour obtenir les spécifications finales.

5. Tests et contrôle qualité : Les matrices finies sont testées pour leur qualité et leurs performances, notamment leur dureté, leur résistance à l'usure et leur précision dimensionnelle. Tout défaut est identifié et corrigé afin de garantir la conformité de la matrice aux normes requises.

1. Estampage et forgeage : Dans les industries automobile et aérospatiale, les moules en alliage dur sont utilisés pour l'emboutissage et le forgeage de pièces métalliques avec une grande précision et une grande durabilité.

2. Extrusion : Dans les industries du plastique et du caoutchouc, des moules en alliage dur sont utilisés pour façonner et former les matériaux pendant le processus d'extrusion.

3. Moulage : Les moules en alliage dur sont utilisés dans les processus de moulage par injection et de moulage par compression pour produire des pièces en plastique et en métal de haute qualité.

4. Tréfilage : Dans l'industrie du fil et du câble, des moules en alliage dur sont utilisés pour étirer et façonner le fil, garantissant un diamètre et une qualité constants.

FAQ sur les moules en alliage dur

Processus de commande