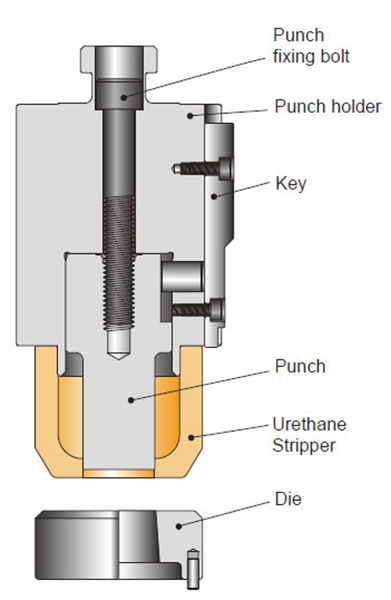

Seleccionar un material adecuado para la caja del punzón es una decisión crucial en la fabricación de elementos de fijación como pernos, tornillos, espárragos y tuercas. La caja del punzón cumple una función protectora y de soporte para el punzón durante el frío o forja en caliente Proceso que garantiza la estabilidad dimensional, reduce el desgaste y absorbe las cargas de impacto. La elección correcta del material puede prolongar significativamente la vida útil de la herramienta, mantener la consistencia del producto y reducir el tiempo de inactividad causado por el mantenimiento frecuente o las fallas de la herramienta.

A continuación se presenta una discusión detallada y profesional sobre cómo seleccionar un material de caja de punzón adecuado para la producción de sujetadores, considerando factores mecánicos, térmicos y operativos.

1. Comprenda la función del estuche perforador

- Proporciona soporte estructural al núcleo del punzón, absorbiendo tensiones radiales y axiales durante el forjado.

- Previene la fractura del punzón debido a una distribución desigual de la tensión.

- Protege contra la deformación causada por impactos repetidos y fuerzas de compresión.

- Mantiene la alineación concéntrica del punzón, garantizando la precisión dimensional de los sujetadores.

- Actúa como barrera térmica en aplicaciones de forjado en caliente, donde la fatiga térmica es una preocupación.

Por lo tanto, el material debe tener una combinación de alta tenacidad, resistencia al desgaste, buena maquinabilidad y, cuando sea necesario, estabilidad térmica.

2. Factores clave en la selección de materiales

A. Fuerza y tenacidad

- El material debe soportar altas cargas de compresión sin agrietarse.

- Tenacidad es esencial para prevenir la fractura frágil debido a un impacto repentino o carga cíclica.

- El material ideal debe tener una dureza equilibrada (alrededor de HRC 40-50 después del tratamiento), no tan duro que se vuelva quebradizo ni tan blando que se desgaste prematuramente.

B. Resistencia al desgaste

- Debido al entorno abrasivo y al contacto de alta presión con otras herramientas y la pieza de trabajo, el material debe tener una buena resistencia al desgaste.

- Esto es especialmente crítico cuando se forman sujetadores de alta resistencia o se trabaja con materiales abrasivos como el acero inoxidable.

C. Propiedades térmicas

- En el forjado en caliente o estampado en caliente, el material de la caja del punzón debe soportar temperaturas elevadas sin perder dureza (resistencia al revenido).

- La resistencia a la fatiga térmica es importante para evitar la microfisura y la descamación de la superficie.

D. Maquinabilidad y tratabilidad

- La facilidad de mecanizado es importante para la precisión de fabricación y la reducción de los costos de producción.

- El material también debe responder bien al tratamiento térmico, especialmente mediante endurecimiento y revenido, para ajustar la dureza y la tenacidad.

3. Materiales de uso común para cajas de perforaciones

A continuación se presentan algunos materiales típicos utilizados en la fabricación de cajas de perforación, junto con sus características:

A. DIN 1.2344 / H13 (Acero para herramientas de trabajo en caliente)

- Propiedades:Alta tenacidad, excelente resistencia al choque térmico, buena resistencia al desgaste y buena templabilidad.

- Aplicaciones:Ampliamente utilizado en punzones y estuches de forja en frío y en caliente.

- Ventajas:Buena resistencia al agrietamiento térmico, buena maquinabilidad.

- Nota: Adecuado para ambos rumbo en frío y aplicaciones de forjado en caliente/tibio.

B. SKD61 (equivalente japonés de H13)

- Propiedades:Similar a DIN 1.2344; alta resistencia a temperaturas elevadas, resistencia al desgaste y al impacto.

- Aplicaciones:Matrices de forja en caliente, portapunzones, matrices de extrusión.

- Ventajas:Rendimiento confiable bajo cargas térmicas y mecánicas cíclicas.

C. DIN 1.2714 (45NiCrMo16)

- Propiedades:Alta tenacidad y buena resistencia al desgaste; capaz de ser endurecido con aceite.

- Aplicaciones: Estuches de punzones de gran tamaño, matrices de forja en caliente.

- VentajasMantiene la dureza bajo cargas elevadas; adecuado para aplicaciones propensas a impactos.

D. DIN 1.2767 (45NiCrMo16 + Carbono superior)

- Propiedades:Alta resistencia a la tracción, muy alta tenacidad.

- Aplicaciones: Estuches de punzones para estampación en frío para elementos de fijación de gran diámetro.

- Ventajas:Muy resistente al agrietamiento, utilizado en conformación en frío exigente.

E. AISI 4140 / 42CrMo

- Propiedades:Acero de aleación de cromo-molibdeno, de dureza media.

- Aplicaciones:Portapunzones y estuches de uso general.

- Ventajas:Económico, buen equilibrio de dureza y tenacidad, fácil de mecanizar y tratar.

- Nota:Se utiliza a menudo en aplicaciones menos severas o en combinación con insertos.

4. Consideraciones sobre el tratamiento térmico

El rendimiento de los materiales de las cajas de punzón depende en gran medida de un tratamiento térmico adecuado, que ajusta la estructura interna para mejorar la tenacidad y la resistencia al desgaste. Directrices generales:

- Precalentar para reducir el estrés térmico durante el enfriamiento.

- Temple en aceite o aire, dependiendo del material y espesor de la sección.

- Temple para lograr la dureza final deseada (normalmente HRC 40–50 para algunos casos).

- Para H13/SKD61: Se recomienda el doble revenido para estabilizar la estructura y reducir la austenita retenida.

5. Adaptar el material al escenario de aplicación

| Tipo de aplicación | Material recomendado | Notas |

| Estampado en frío de acero al carbono | DIN 1.2714, AISI 4140 | Carga moderada, buena tenacidad. |

| Estampado en frío de acero inoxidable | DIN 1.2767, SKD61 | Necesita mayor resistencia al desgaste y al agrietamiento. |

| Pernos de forja en caliente | H13 / SKD61 | La resistencia térmica es fundamental |

| Producción de alta velocidad | SKD61, DIN 1.2344 | Requiere estabilidad dimensional y resistencia al desgaste. |

| Sujetadores grandes (M24+) | DIN 1.2714, DIN 1.2767 | Centrarse en la dureza y la resistencia estructural |

6. Consideraciones adicionales

- Se pueden aplicar recubrimientos (por ejemplo, TiN, CrN) para aumentar la dureza de la superficie y reducir la fricción.

- La distancia de montaje entre el punzón y la caja debe optimizarse para evitar tensiones internas.

- La tolerancia de fabricación debe garantizar un ajuste preciso con el cuerpo del punzón para reducir la concentración de tensión.

Conclusión

La selección del material adecuado para la caja del punzón implica un cuidadoso equilibrio entre resistencia mecánica, resistencia al desgaste, estabilidad térmica y viabilidad de fabricación. Materiales como H13/SKD61, DIN 1.2714 y DIN 1.2767 son los preferidos en la industria debido a su rendimiento comprobado en entornos exigentes. Sin embargo, la elección final debe basarse en la aplicación de conformado específica, el material de la pieza, la velocidad de producción y consideraciones de costo.

Al alinear las propiedades del material con las demandas operativas, los fabricantes pueden extender la vida útil de las herramientas, garantizar la consistencia del producto y reducir los costos totales de las herramientas.