En el acelerado mundo de la fabricación de sujetadores metálicos, la eficiencia, la precisión y la rentabilidad son innegociables. Las matrices de conformado de tuercas desempeñan un papel fundamental en la transformación de barras brutas en tuercas terminadas, garantizando una geometría consistente, tolerancias ajustadas y un alto rendimiento. Ya sea que produzca tuercas hexagonales, tuercas de seguridad o perfiles especiales, el diseño correcto de la matriz de conformado puede marcar la diferencia entre un funcionamiento fluido y tiempos de inactividad frecuentes.

¿Qué son las matrices para conformar tuercas?

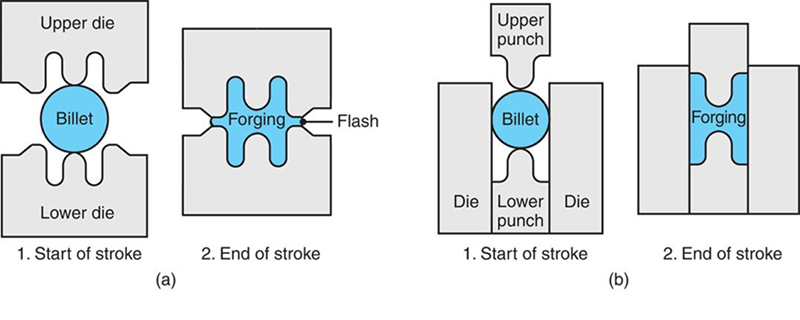

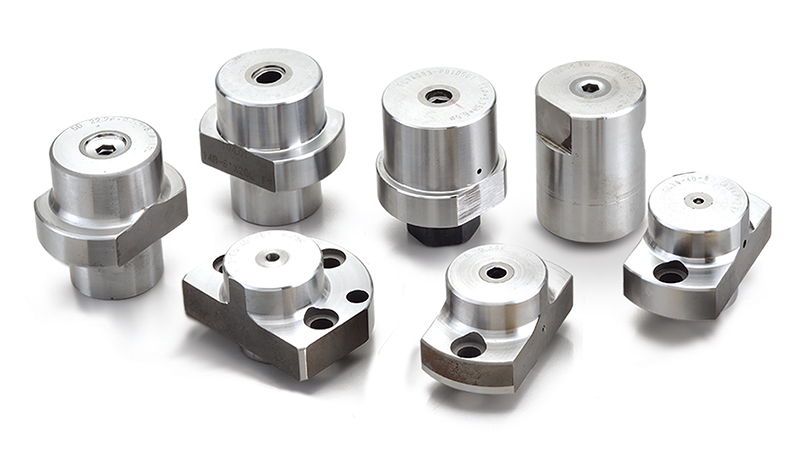

Las matrices para conformado de tuercas son componentes de herramientas especializados que se utilizan en procesos de conformado en frío o forjado en caliente para producir tuercas a partir de piezas metálicas. Estas matrices constan de dos mitades acopladas, a menudo denominadas punzón (matriz superior) y cavidad (matriz inferior), que juntas dan forma a la pieza de trabajo bajo alta presión.

Punzón (troquel superior): Da forma al perfil exterior y corta cualquier material sobrante.

Cavidad (matriz inferior): Define la forma de la rosca interna y las dimensiones finales de la tuerca.

Al controlar cuidadosamente el flujo de material, estas matrices pueden producir tuercas con mínima rebaba, roscas precisas y un excelente acabado superficial.

Principales beneficios del uso de matrices para conformar tuercas

Alto rendimiento: El conformado en frío con matrices de precisión puede alcanzar decenas de miles de piezas por hora, superando significativamente los métodos de mecanizado.

Ahorro de material: El conformado requiere menos materia prima que el mecanizado tradicional, ya que el desperdicio de viruta es mínimo.

Calidad constante: Una matriz bien diseñada garantiza dimensiones uniformes, lo que reduce las piezas rechazadas y los costos de inspección posteriores.

Propiedades mecánicas mejoradas: El endurecimiento del trabajo durante el conformación en frío puede mejorar la resistencia de la tuerca y la vida útil por fatiga.

Costos de herramientas más bajos: Si bien la inversión inicial en matrices puede ser sustancial, el costo de herramientas por pieza disminuye drásticamente en volúmenes altos.

Tipos de matrices para conformar tuercas

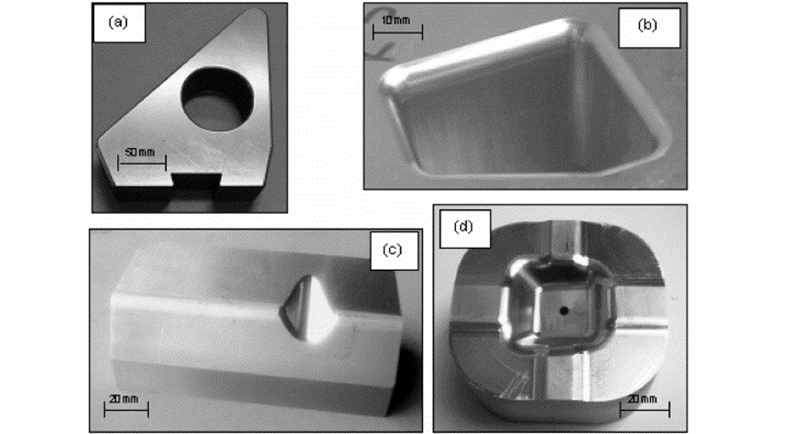

Dependiendo del volumen de producción, la geometría de la tuerca y el material, puede elegir entre varios tipos de matrices:

| Tipo de matriz | Caso de uso típico |

|---|---|

| Juegos de dos matrices | Tuercas hexagonales/de brida hexagonal estándar; volumen moderado |

| Matrices progresivas multietapa | Perfiles complejos; volumen ultra alto |

| Matrices de forja en caliente | Aleaciones de alta resistencia; tuercas de gran diámetro |

| Matrices combinadas para formación de roscas | Punzonado y laminado de roscas integrados |

Las matrices para conformado de tuercas también se pueden personalizar para perfiles no estándar, depresiones integradas o características de bloqueo únicas (insertos de nailon, estrías).

Selección de materiales para matrices

El material de la matriz influye directamente en la vida útil de la herramienta, los programas de mantenimiento y la calidad de la pieza. Entre los materiales más comunes se incluyen:

Acero de alta velocidad (HSS): Equilibra la tenacidad y la resistencia al desgaste; ideal para producciones de menor volumen.

Acero para herramientas de metal en polvo: Ofrece resistencia al desgaste y dureza superiores; adecuado para volúmenes medianos a altos.

D2 o AISI H13: Dureza excepcional y capacidad de trabajo en caliente; utilizado para aplicaciones de forjado en caliente.

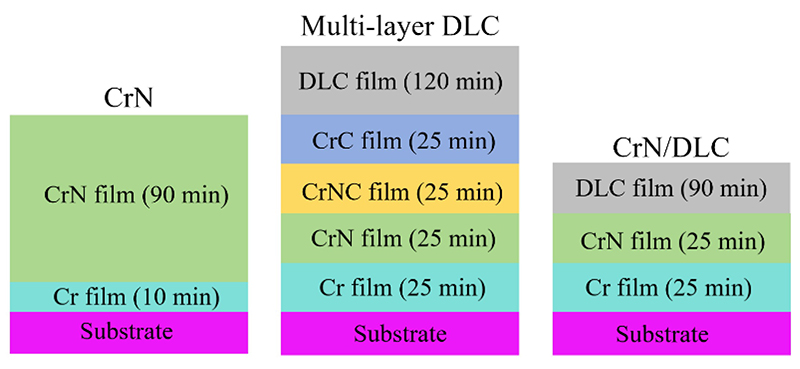

Recubrimientos especiales (TiN, CrN): Reduce el desgaste y prolonga la vida útil de la matriz al utilizar aceros inoxidables o aleaciones abrasivas.

Para seleccionar el grado correcto es necesario evaluar la longitud del lote, el material en bruto, la lubricación y la temperatura de funcionamiento.

Diseño de matrices para conformar tuercas: mejores prácticas

Tolerancias dimensionales: Establecer tolerancias críticas para el diámetro exterior de la rosca, la altura y el ancho de los planos para garantizar la compatibilidad con los pernos de acoplamiento.

Ángulos de inclinación y chaflanes: Incorpora ángulos de desmoldeo pequeños (0,5°–2°) para facilitar la entrada y expulsión de la matriz. Los chaflanes facilitan la alineación inicial del material.

Control del flash: Diseñe ranuras de rebaba para recoger el exceso de material, evitando la acumulación de rebaba que puede dañar las matrices.

Características de alineación de matrices: Incluye pasadores guía y bujes para mantener un registro preciso entre el punzón y la cavidad.

Holgura y lubricación: Asegúrese de que haya un espacio libre adecuado para la matriz (generalmente entre 6% y 8% del diámetro de la pieza en bruto) y especifique los canales de suministro de lubricante adecuados para reducir la fricción y el desgaste.

Un modelo detallado de diseño asistido por computadora (CAD), respaldado por análisis de elementos finitos (FEA), puede predecir el flujo de material e identificar posibles concentraciones de tensión antes de la fabricación de la matriz.

Mantenimiento y cuidado de matrices

El mantenimiento regular es esencial para maximizar la vida útil de sus matrices de formación de tuercas:

Inspección diaria: Verifique si hay astillas, grietas y desgaste excesivo en las puntas de los punzones y los bordes de la cavidad.

Pulido periódico: Pula ligeramente las superficies de la matriz para eliminar pequeños rayones y evitar la corrosión por contacto.

Comprobaciones del sistema de lubricación: Verifique que los inyectores de aceite o los engrasadores proporcionen una lubricación constante a las zonas críticas del troquel.

Rectificado y re-recubrimiento: Programe el rectificado de la matriz cuando la forma de la rosca supere la tolerancia. Reaplique los recubrimientos PVD según sea necesario para restaurar la dureza superficial.

Inventario de matrices de repuesto: Mantenga un conjunto de copias de seguridad para minimizar el tiempo de inactividad durante los ciclos de mantenimiento.

La implementación de un registro de mantenimiento de matrices (que permita realizar un seguimiento de la duración de las operaciones, las fechas de reparación y las métricas de rendimiento) ayuda a pronosticar cuándo serán necesarios reemplazos o renovaciones.

Aplicaciones e industrias

Las matrices para conformado de tuercas sirven para una amplia gama de sectores:

Automotriz y equipo pesado: Producción de tuercas de alta resistencia para bloques de motor, conjuntos de chasis y cubos de rueda.

Construcción e Infraestructura: Tuercas hexagonales y tuercas de acoplamiento para acero estructural, andamios e instalaciones de servicios públicos.

Electrónica y electrodomésticos: Tuercas en miniatura para ensamblajes de precisión en electrónica de consumo.

Petróleo y gas: Tuercas de seguridad especiales y tuercas hexagonales pesadas para bridas de alta presión y equipos submarinos.

Cada aplicación puede imponer requisitos únicos en cuanto al acabado de la superficie, las propiedades mecánicas o la resistencia ambiental, lo que requiere diseños de matrices especializados.

Las matrices para conformar tuercas son la base de una producción eficiente y de alta calidad en innumerables industrias. Al seleccionar el tipo de matriz, el material y las características de diseño adecuados, y al realizar un mantenimiento minucioso de sus herramientas, puede lograr una productividad excepcional, reducir costos y un rendimiento superior de los sujetadores. Ya sea que esté ampliando su producción a gran escala o abordando perfiles de tuercas especiales, invertir en matrices para conformar tuercas de diseño experto es una decisión que le garantiza confiabilidad y rentabilidad.