Mantener la precisión en las matrices de estampación en frío es esencial para garantizar una calidad constante de los sujetadores, maximizar la vida útil de la matriz y reducir los costos de producción en la fabricación a gran escala. La precisión en las matrices de estampación en frío impacta directamente la exactitud dimensional, el rendimiento mecánico y la calidad estética de los sujetadores terminados, como pernos, espárragos, tornillos y tuercas. Aquí encontrará una guía profesional detallada sobre cómo mantener la precisión en las matrices de estampación en frío, que abarca el diseño de matrices, la selección de materiales, las prácticas de fabricación, las técnicas de mantenimiento y el control de calidad.

1. Comprensión de los requisitos de precisión en el encabezado en frío

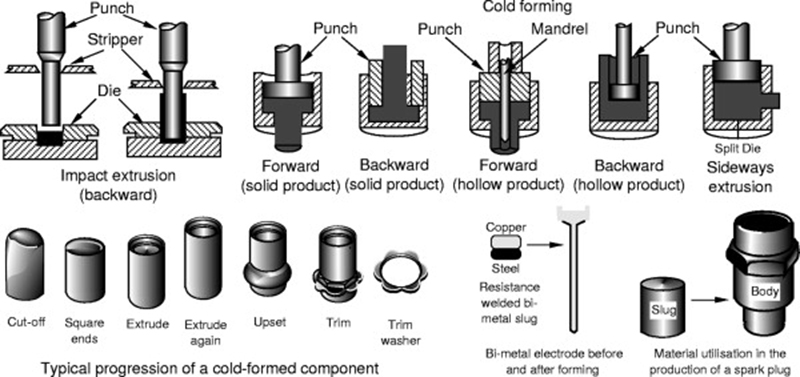

El estampación en frío es un proceso de conformado de metales de alta velocidad y alta presión en el que se utilizan matrices de precisión para moldear piezas metálicas en bruto y convertirlas en sujetadores sin eliminar material. Precisión en matrices de encabezado en frío Se refiere a la capacidad de producir piezas de forma consistente con tolerancias ajustadas, generalmente de ±0,01 mm o inferiores. Cualquier desviación puede causar inconsistencias dimensionales, fallos prematuros de la herramienta o el rechazo del producto.

Aspectos clave que influyen en la precisión de la matriz:

- Geometría de la cavidad de la matriz

- Concentricidad y alineación entre punzón y matriz

- Acabado superficial y dureza

- Control de tolerancia y expansión térmica

2. Uso de materiales de matriz de alta calidad

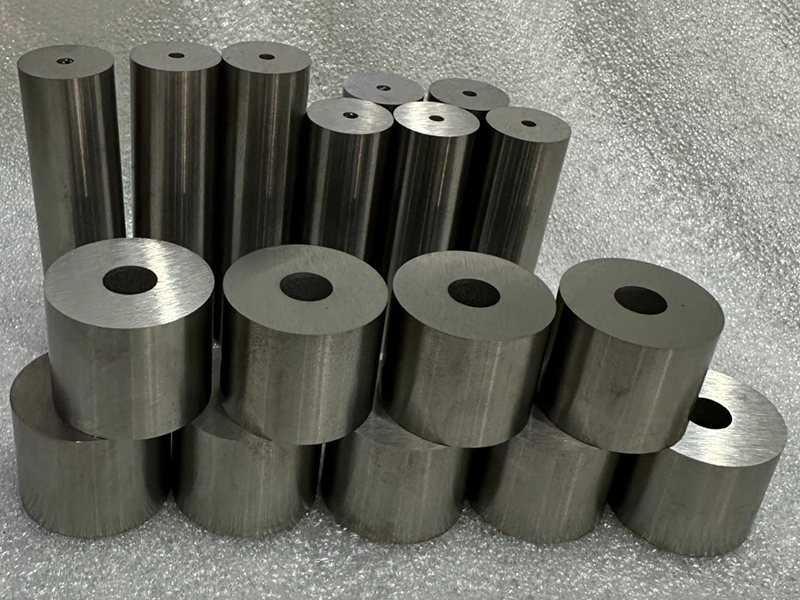

La base de la precisión comienza con la selección correcta de los materiales para las matrices. Los aceros de alta velocidad (HSS) como el SKH-9, los aceros pulvimetalúrgicos como el ASP23 o el carburo de tungsteno se utilizan comúnmente para las matrices de estampación en frío.

Materiales recomendados:

- Carburo de tungsteno: alta resistencia a la compresión y al desgaste para matrices para formar tuercas y extrusión.

- SKH-9 / M2 HSS: Excelente para punzones por su tenacidad y dureza al rojo.

- ASP23 (acero para herramientas PM): ofrece tenacidad equilibrada y resistencia al desgaste para formas de matriz complejas.

El tratamiento térmico adecuado de estos materiales garantiza:

- Dureza óptima (generalmente HRC 60–65 para HSS, >80 HRA para carburo)

- Resistencia a la fatiga y al agrietamiento

- Estabilidad dimensional durante el servicio

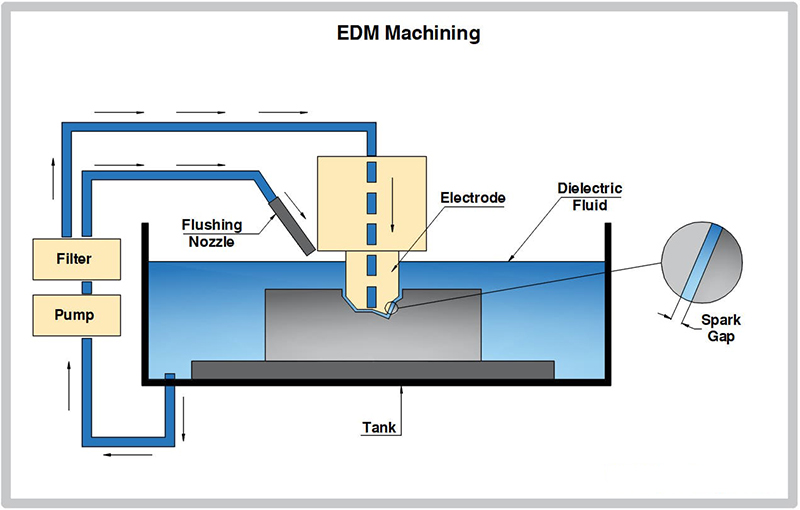

3. Mecanizado de precisión y técnicas de electroerosión

La precisión de una matriz comienza en el proceso de fabricación. Un equipo de mecanizado de alta precisión es crucial para producir cavidades de matriz y perfiles de punzón precisos.

Técnicas clave:

- Rectificado CNC: Para diámetros exteriores, conos y punzones precisos.

- Electroerosión por hilo (mecanizado por descarga eléctrica): Permite una precisión a nivel de micrones en contornos complejos y características internas.

- Electroerosión por penetración: Se utiliza para la formación de cavidades profundas con tolerancias estrictas.

- Lapeado y pulido: Logra un acabado superficial tipo espejo, reduciendo la fricción y el desgaste durante el conformado.

El monitoreo constante del desgaste de la herramienta durante el mecanizado garantiza que las dimensiones de la matriz permanezcan dentro de las especificaciones.

4. Inspección dimensional y de acabado superficial

Después de la fabricación, todas las matrices deben pasar por un estricto control de calidad para verificar su precisión.

Herramientas de inspección esenciales:

- Máquinas de medición por coordenadas (CMM)

- Comparadores ópticos o proyectores de perfiles

- Probadores de rugosidad superficial (preferiblemente Ra < 0,2 μm)

- Probadores de redondez y concentricidad

Las comprobaciones de tolerancia deben incluir los diámetros interior y exterior, la altura, la profundidad, la concentricidad entre los componentes (como el inserto de la matriz a la carcasa) y la alineación del punzón.

5. Montaje y alineación adecuados

Incluso las matrices fabricadas con la mayor precisión fallarán si se ensamblan mal. Durante la configuración de la herramienta:

- Utilice manguitos de alineación, bujes guía y chaveteros para garantizar la alineación coaxial.

- Asegúrese de que la carcasa de la matriz y los insertos estén libres de rebabas o residuos.

- Utilice técnicas de ajuste a presión o ajuste por contracción con cuidado para evitar concentraciones de tensión.

Los juegos de matrices deben ensamblarse en condiciones limpias y controladas para evitar la contaminación que puede afectar la alineación o causar un desgaste prematuro.

6. Lubricación y recubrimiento

La fricción es una de las principales causas del desgaste de las herramientas y la pérdida dimensional en el estampación en frío. Para mantener la precisión, es necesario minimizar la fricción mediante una lubricación y un tratamiento superficial adecuados.

Mejores prácticas:

Utilice lubricantes para conformado de metales a alta presión (por ejemplo, recubrimientos de fosfato de calcio o zinc seguidos de lubricantes a base de jabón).

Aplicar recubrimientos de matriz como:

- TiN, TiCN o AlCrN para punzones

- DLC (carbono tipo diamante) para resistencia al desgaste

- Recubrimientos PVD para mejorar la dureza de la superficie de la matriz y reducir la adherencia

Estos tratamientos reducen significativamente el agarrotamiento, mejoran el acabado de la pieza y mantienen la geometría de la matriz durante un período más largo.

7. Mantenimiento preventivo y reacondicionamiento de matrices

La inspección y el reacondicionamiento de rutina son cruciales para mantener la precisión de la matriz a largo plazo.

Estrategia de mantenimiento:

- Inspeccione las matrices a intervalos programados o mediante ciclos de conteo de piezas.

- Mida las zonas de desgaste, especialmente en las zonas de formación, las puntas de los punzones y los hombros de las matrices.

- Pula las áreas de menor desgaste y reafile o recablee las matrices que muestren signos de distorsión de forma.

- Realice un seguimiento del historial del molde (ciclos de uso, defectos, tipos de fallas) para identificar tendencias.

Las matrices no deben utilizarse más allá de sus límites de desgaste óptimos; de lo contrario, pueden comprometer la precisión de la pieza y dañar la prensa u otras herramientas.

8. Almacenamiento y manipulación

Las matrices de precisión deben manipularse y almacenarse con cuidado para evitar daños físicos o ambientales.

Recomendaciones:

- Almacenar en condiciones a prueba de óxido, libre de polvo y con temperatura controlada.

- Utilice estuches protectores para los juegos de matrices.

- Limpie y engrase las herramientas antes de guardarlas para evitar la corrosión.

Un almacenamiento inadecuado puede provocar corrosión de la superficie o cambios dimensionales debido a la oxidación o al ciclo térmico.

9. Capacitación y habilidades del operador

Mantener la precisión también depende del conocimiento y la constancia de los fabricantes de herramientas y los operadores.

- Capacitar al personal en métodos de inspección de precisión y protocolos de manejo.

- Documentar los procedimientos operativos estándar (SOP) para la configuración y el mantenimiento de matrices.

- Fomentar la retroalimentación desde la producción hasta las herramientas sobre la consistencia de las piezas y la vida útil de las herramientas.

Un equipo bien informado es esencial para garantizar que se mantenga la precisión durante todo el ciclo de vida de la matriz.

Conclusión

La precisión en las matrices de estampación en frío se logra mediante un enfoque integral que incluye materiales de alta calidad, técnicas de fabricación avanzadas, inspección rigurosa, ensamblaje correcto, lubricación constante y un mantenimiento meticuloso. Cada paso contribuye a garantizar que los sujetadores se fabriquen con tolerancias estrictas y que el rendimiento de la matriz se mantenga estable a lo largo del tiempo. Invertir en precisión no solo mejora la calidad del producto, sino que también mejora significativamente la vida útil de la herramienta y la eficiencia general de la producción.