Matrices principales

Los tipos de acero más comunes incluyen:

Acero D2: Conocido por su dureza y resistencia al desgaste, adecuado para operaciones de corte y conformado.

Acero H13: Ofrece alta tenacidad y resistencia al calor, a menudo se utiliza en aplicaciones de trabajo en caliente.

Carburo: Extremadamente duro y resistente al desgaste, utilizado en aplicaciones de alta precisión y alto desgaste.

2. Selección de materiales: Elegir materiales adecuados según la aplicación y las propiedades requeridas.

3. Mecanizado: Conformación inicial de la matriz mediante procesos como fresado, torneado y rectificado.

4. Tratamiento térmico: Procesos como temple y revenido para mejorar propiedades del material como dureza y tenacidad.

5. Acabado: Mecanizado de precisión, incluyendo EDM (mecanizado por descarga eléctrica) y pulido, para lograr las dimensiones finales y el acabado superficial.

6. Montaje y pruebas: Ensamblar componentes de matriz y realizar pruebas para garantizar el correcto funcionamiento y rendimiento.

Características principales de las matrices principales

2. Roscado de precisión: Están diseñados para cortar o formar roscas con alta precisión, garantizando que los componentes roscados encajen perfectamente con las piezas de acoplamiento, como tuercas o agujeros roscados. Esta precisión es crucial para garantizar la fiabilidad y seguridad de los componentes ensamblados.

3. Versatilidad: Las matrices principales están disponibles en varios tamaños y pasos de rosca, adaptándose a una amplia gama de requisitos de roscado. Permiten producir perfiles de rosca estándar y personalizados, según la aplicación.

4. Tratamiento térmico: Muchas matrices principales se someten a procesos de tratamiento térmico para mejorar su dureza y durabilidad, lo que las hace adecuadas para su uso en entornos de fabricación exigentes.

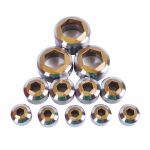

5. Diferentes configuraciones: Las matrices principales vienen en diferentes formas y configuraciones, incluyendo matrices redondas, hexagonales y ajustables. Cada tipo se adapta a necesidades de roscado específicas, y las matrices ajustables permiten pequeños ajustes en el diámetro de la rosca.

2. Industria aeroespacial: Esencial para crear piezas roscadas de alta precisión que cumplan con los estrictos estándares de seguridad y rendimiento requeridos en aeronaves y naves espaciales.

3. Maquinaria y equipo: Se aplica en la producción de componentes roscados para diversos tipos de maquinaria industrial, garantizando conexiones robustas y confiables.

4. Construcción: Se utiliza para crear varillas roscadas y pernos que se emplean en la construcción de marcos, puentes y otros elementos estructurales.

5. Reparación y mantenimiento: Útil en talleres de reparación e instalaciones de mantenimiento para volver a enhebrar o crear nuevas roscas en sujetadores desgastados o dañados.

Preguntas frecuentes sobre matrices principales

Proceso de pedido