Matrices de estampación en caliente

El proceso de estampación en caliente se utiliza comúnmente para formar piezas metálicas a partir de alambre, barras o palanquillas, donde el metal se calienta a una temperatura que facilita su conformación. Las matrices de estampación en caliente suelen fabricarse con aceros para herramientas de alto rendimiento u otros materiales resistentes al calor para garantizar su resistencia a las duras condiciones del proceso.

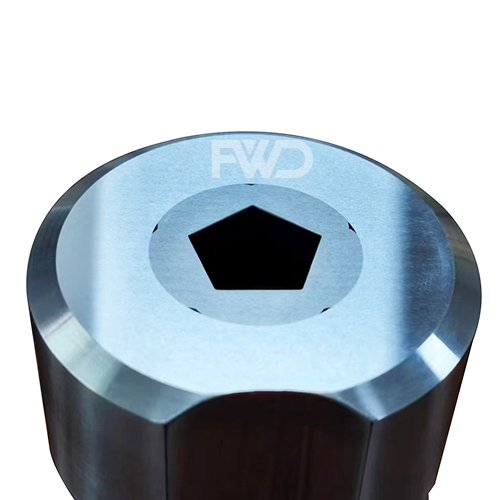

Ingeniería de precisión: Las matrices de estampado en caliente están diseñadas para crear formas altamente precisas con tolerancias estrictas, lo que garantiza la consistencia en múltiples piezas.

Resistencia al calor: Dadas las altas temperaturas involucradas en el proceso de encabezado en caliente, estas matrices están hechas de materiales resistentes al calor, como aceros para herramientas con alto contenido de carbono, que mantienen su resistencia y dureza incluso a temperaturas elevadas.

Durabilidad: Dado que el proceso implica presión y calor intensos, las matrices de estampación en caliente están diseñadas para ser duraderas y resistentes. Los materiales y el diseño de las matrices están optimizados para minimizar el desgaste con el tiempo.

Personalización: Las matrices de encabezado en caliente se pueden diseñar a medida para adaptarse a formas, tamaños y materiales de piezas específicos, lo que garantiza un rendimiento óptimo para las necesidades únicas de diferentes industrias.

Aceros para herramientas: Los aceros para herramientas, como AISI H13, D2 y otras aleaciones con alto contenido de carbono, se utilizan comúnmente para matrices de estampación en caliente debido a su excelente resistencia al desgaste, alta tenacidad y capacidad para mantener la dureza a altas temperaturas.

Aceros de alta velocidad (HSS): Los aceros de alta velocidad ofrecen una resistencia térmica superior y pueden mantener sus capacidades de corte y conformado incluso a temperaturas operativas más altas.

Carburo: Para aplicaciones de altísima precisión, a veces se utilizan matrices de carburo debido a su excepcional dureza y resistencia al desgaste. Estos materiales soportan las condiciones más exigentes.

Aplicaciones de las matrices de estampación en caliente

Industria automotriz: En el sector automotriz, el estampado en caliente se utiliza para producir componentes como pernos, tuercas, arandelas y fijaciones. Estas piezas requieren alta resistencia y durabilidad para soportar las exigentes condiciones de los vehículos, como vibraciones y altas temperaturas.

Aeroespacial: Los fabricantes aeroespaciales utilizan matrices de estampación en caliente para crear componentes críticos como álabes de turbinas, fijaciones y piezas estructurales. La alta precisión y la resistencia de estos materiales son esenciales para garantizar la seguridad y el rendimiento de las aeronaves.

Construcción y Maquinaria Pesada: Piezas como ejes, pasadores y engranajes, utilizados en equipos y maquinaria de construcción, suelen formarse mediante matrices de estampación en caliente. Estos componentes deben soportar tensiones y desgaste extremos durante su funcionamiento.

Equipos industriales: Las matrices de estampación en caliente también se utilizan en la producción de componentes para maquinaria industrial, donde son necesarias piezas de alta resistencia para garantizar la longevidad y la eficiencia de las máquinas.

Calentando el metal: El material metálico, a menudo en forma de tochos o alambre, se calienta a una temperatura alta, normalmente entre 900 °C y 1200 °C, dependiendo del material utilizado.

Formación del metal: El material calentado se coloca en la matriz de estampación en caliente. La matriz macho aplica presión al material, forzándolo a entrar en la cavidad de la matriz hembra, que moldea el metal en la forma deseada.

Enfriamiento y eyección: Tras el conformado, la pieza se enfría y el metal moldeado se expulsa de la matriz. La pieza puede someterse a procesos adicionales, como recorte, acabado o tratamiento térmico, para alcanzar las especificaciones finales.

Preguntas frecuentes sobre matrices de estampación en caliente

Proceso de pedido