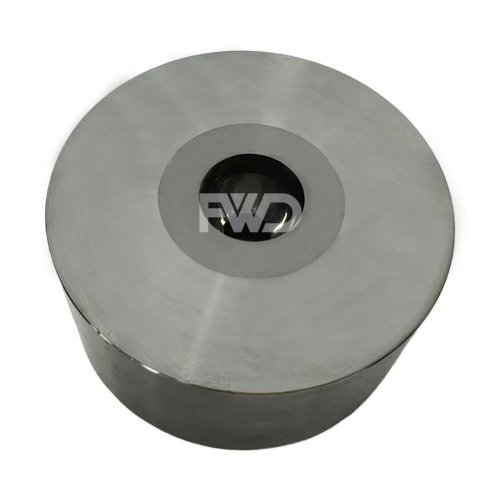

Moldes de aleación dura

El molde de aleación dura se fabrica mediante tecnología de pulvimetalurgia, y su proceso de preparación incluye etapas como la mezcla de la materia prima, el prensado y conformado, la sinterización, el procesamiento y el recubrimiento. Entre ellas, el moldeo por compresión consiste en mezclar polvo de carburo de tungsteno con una cantidad adecuada de aglutinante para obtener la forma y el tamaño deseados; la sinterización consiste en calentar el material prensado a alta temperatura, lo que provoca la evaporación del aglutinante y la formación de una unión metalúrgica entre las partículas de carburo de tungsteno; el procesamiento consiste en cortar, rectificar y pulir los materiales sinterizados para lograr el tamaño y la precisión requeridos; y el recubrimiento se utiliza para mejorar la resistencia al desgaste y al calor de las herramientas de corte. Generalmente, se aplica un recubrimiento duro, como TiN, TiCN, etc., a la superficie de la herramienta.

Los componentes principales de los moldes de aleación dura son el carburo de tungsteno (WC) y el cobalto (Co). El carburo de tungsteno ofrece alta dureza y resistencia al desgaste, mientras que el cobalto puede mejorar la tenacidad y la resistencia del material. Además, los moldes de carburo de tungsteno también contienen elementos como el titanio (Ti) y el cromo (Cr), que mejoran la resistencia térmica y la resistencia a la oxidación del material.

2. Resistencia al desgaste: La resistencia superior al desgaste del material garantiza una larga vida útil, reduciendo la frecuencia de reemplazo y mantenimiento de matrices.

3. Resistencia al calor: Los moldes de aleación dura pueden soportar altas temperaturas, lo que los hace adecuados para procesos que implican calor o estrés térmico.

4. Precisión dimensional: La precisión del carburo de tungsteno permite la producción de matrices con tolerancias estrictas y dimensiones exactas, lo que garantiza una calidad constante en los productos finales.

2. Moldeo: La mezcla de polvo se prensa para darle la forma del molde mediante moldes de alta presión. Este paso le da la forma inicial al molde, pero aún no alcanza la dureza final.

3. Sinterización: La matriz moldeada se calienta en un horno de sinterización a temperaturas extremadamente altas (normalmente entre 1400 y 1600 °C). Este proceso funde el aglutinante y une las partículas de carburo de tungsteno, dando como resultado un material sólido, denso y duro.

4. Mecanizado y acabado: Tras la sinterización, la matriz se mecaniza para obtener dimensiones y acabados superficiales precisos. Este paso puede incluir rectificado, pulido y otros procesos para lograr las especificaciones finales.

5. Pruebas y control de calidad: Las matrices terminadas se someten a pruebas de calidad y rendimiento, incluyendo dureza, resistencia al desgaste y precisión dimensional. Se identifican y corrigen los defectos para garantizar que la matriz cumpla con los estándares requeridos.

1. Estampación y forja: En las industrias automotriz y aeroespacial, los moldes de aleación dura se utilizan para estampar y forjar piezas metálicas con alta precisión y durabilidad.

2. Extrusión: En las industrias del plástico y del caucho, se emplean moldes de aleación dura para dar forma y conformar materiales durante el proceso de extrusión.

3. Moldeo: Los moldes de aleación dura se utilizan en procesos de moldeo por inyección y moldeo por compresión para producir piezas de plástico y metal de alta calidad.

4. Trefilado: En la industria de alambres y cables, se utilizan moldes de aleación dura para estirar y dar forma al alambre, lo que garantiza un diámetro y una calidad consistentes.

Preguntas frecuentes sobre moldes de aleación dura

Proceso de pedido