En la base de la construcción y la fabricación modernas, los pernos son un componente esencial. Desde puentes hasta automóviles y maquinaria pesada, los pernos proporcionan la resistencia y la fiabilidad necesarias para mantener unidas las estructuras críticas. Pero ¿cómo se fabrican los pernos? ¿Qué papel desempeñan los moldes para pernos? Esta entrada de blog profundiza en el proceso de fabricación de pernos y destaca la función fundamental de los moldes (matrices) para garantizar la precisión, la eficiencia y la durabilidad.

¿Qué es un perno?

Un perno es un tipo de fijación roscada diseñado para usarse junto con una tuerca para sujetar objetos. Generalmente consta de dos partes principales: la cabeza y el vástago, que suele estar roscado parcial o totalmente. Los pernos se fabrican en diversas formas, tamaños y materiales, según la aplicación, incluyendo acero al carbono, acero inoxidable y acero aleado.

Ahora vamos a explicar paso a paso cómo se fabrican los tornillos.

Paso a paso: ¿Cómo se fabrican los tornillos?

1. Preparación de la materia prima

El proceso de fabricación de pernos comienza con la selección de la materia prima adecuada, generalmente alambrón de acero enrollado. Este alambrón se limpia mediante decapado ácido y luego se recubre con un lubricante (fosfato o jabón) para prepararlo para el proceso de conformado.

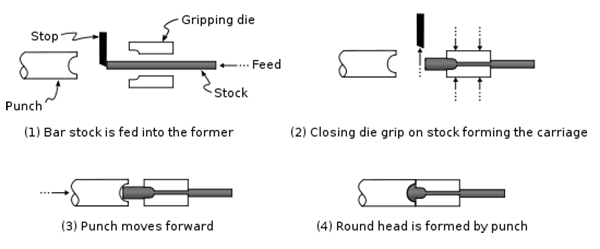

2. Corte a medida (preparación para el encabezado en frío)

El alambre de acero se trefila a través de una serie de matrices para reducir su diámetro al tamaño requerido y luego se corta en longitudes adecuadas. Estas piezas cortadas se denominan piezas brutas, listas para el encabezamiento y el roscado.

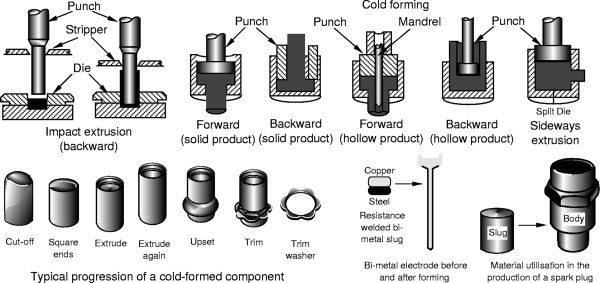

3. Forjado en frío/forjado en caliente (formación de la cabeza del perno)

Una de las etapas más críticas en la producción de pernos es el recalcado en frío o forjado en caliente. Durante esta etapa, la pieza bruta del perno se coloca en una máquina recalcadora, donde se le da la forma de cabeza deseada: hexagonal, cuadrada u otros diseños personalizados.

Encabezado en frío Se utiliza para pernos de tamaño pequeño a mediano y consiste en remodelar el metal a temperatura ambiente utilizando moldes para pernos (matrices).

El forjado en caliente se utiliza para pernos grandes y supone calentar la pieza en bruto antes de formarla.

En este caso, los moldes de pernos son cruciales. Consisten en un punzón y una matriz que trabajan conjuntamente bajo alta presión para moldear la cabeza del perno con precisión.

4. Recorte (opcional)

Si queda material sobrante alrededor de la cabeza del perno después del forjado, se recorta con herramientas especializadas para garantizar una forma limpia y uniforme.

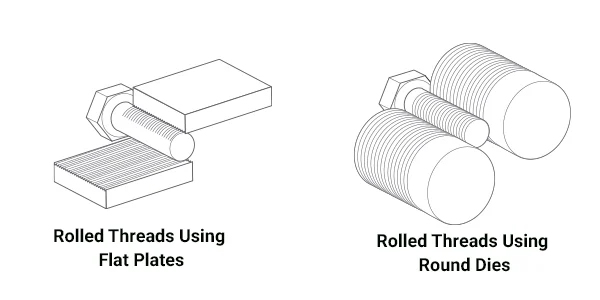

5. Laminado de roscas

Tras formar la cabeza, el siguiente paso es el laminado de roscas. Este proceso no corta las roscas, sino que las forma presionando la pieza bruta entre dos matrices: una fija y otra móvil. Esto mejora la resistencia a la tracción del perno, ya que el metal no se corta, sino que se deforma formando roscas, manteniendo así la fluidez de la fibra.

Las matrices utilizadas aquí son otro tipo de molde de pernos, diseñado específicamente para la formación de roscas de precisión. El diseño y la calidad de estas matrices afectan directamente la precisión y durabilidad de las roscas de los pernos.

6. Tratamiento térmico

Dependiendo de la aplicación, los pernos pueden someterse a un tratamiento térmico (como temple y revenido) para mejorar las propiedades mecánicas como dureza, resistencia y ductilidad.

7. Acabado de superficies

Se aplican tratamientos de superficie como galvanizado, recubrimiento de zinc, óxido negro o fosfato para lograr resistencia a la corrosión y mejorar la apariencia.

8. Inspección y control de calidad

Cada lote de pernos está sujeto a estrictas inspecciones de calidad, que incluyen controles dimensionales, pruebas de resistencia a la tracción y verificación de la precisión de la rosca, lo que garantiza el cumplimiento de las normas internacionales como ISO, DIN o ASTM.

¿Qué papel juegan los moldes de pernos?

Los moldes para pernos, comúnmente conocidos en la industria como matrices y punzones, son el corazón del proceso de fabricación de pernos. Son herramientas de ingeniería de precisión encargadas de formar la cabeza del perno y roscar el vástago. A continuación, se detalla su función:

1. Conformado de precisión

Los moldes de pernos definen la forma y el tamaño de la cabeza del perno. Garantizan que cada perno producido cumpla con las especificaciones dimensionales exactas, lo cual es vital para un rendimiento de ensamblaje consistente en aplicaciones industriales a gran escala.

2. Eficiencia del material

Los moldes de alta calidad permiten el conformado en frío de pernos, un método que reduce el desperdicio de material y mejora la eficiencia. A diferencia del mecanizado, el estampado en frío y el laminado no eliminan material, sino que lo remodelan, lo que supone un enfoque más sostenible y rentable.

3. Longevidad de la herramienta y rentabilidad

Los moldes de pernos duraderos, fabricados con acero de alta velocidad o carburo de tungsteno, pueden soportar las presiones extremas de la producción a gran escala. Esto se traduce en una mayor vida útil de las herramientas, una reducción del tiempo de inactividad y menores costos de mantenimiento, factores clave en entornos de fabricación competitivos.

4. Personalización

Las industrias suelen requerir diseños de pernos personalizados, ya sea para la industria aeroespacial, la automoción o la infraestructura. Los moldes personalizados permiten a los fabricantes producir cabezas o roscas de perno especializadas, satisfaciendo así los requisitos exactos del cliente sin comprometer la calidad.

5. Precisión y resistencia de la rosca

Las matrices de roscado en los moldes de pernos forman roscas de alta precisión, más resistentes que las roscas cortadas gracias a un mejor flujo de grano. Esto contribuye a una mejor distribución de la carga y a una mayor resistencia a la fatiga y al desgaste.

Conclusión

Los pernos se fabrican mediante una combinación de trefilado, corte, estampado en frío o forjado en caliente, laminado de roscas, tratamiento térmico y acabado de superficies.

Durante todo este proceso, los moldes de pernos (matrices y punzones) son herramientas indispensables que aseguran precisión, consistencia y resistencia en el producto terminado.

En la competitiva industria de fabricación de sujetadores, la calidad de los moldes de pernos afecta directamente la eficiencia de la producción, la durabilidad del producto y, en última instancia, la satisfacción del cliente. Ya sea que produzca pernos estándar o sujetadores personalizados, invertir en moldes de alto rendimiento es fundamental para mantener la excelencia y mantenerse a la vanguardia del mercado.

Para obtener más información sobre la industria de moldes de fijación o para consultar sobre sus requisitos específicos, no dude en contactarnos, su socio experto en molde de perno soluciones.