Die Auswahl eines geeigneten Stempelgehäusematerials ist eine wichtige Entscheidung bei der Herstellung von Befestigungselementen wie Bolzen, Schrauben, Bolzen und Muttern. Das Stempelgehäuse spielt eine schützende und unterstützende Rolle für den Stempel bei Kälte oder Warmschmieden Prozess, gewährleistet Dimensionsstabilität, reduziert Verschleiß und absorbiert Stoßbelastungen. Die richtige Materialwahl kann die Werkzeuglebensdauer deutlich verlängern, die Produktkonsistenz gewährleisten und Ausfallzeiten durch häufige Wartung oder Werkzeugausfall reduzieren.

Nachfolgend finden Sie eine detaillierte und professionelle Erläuterung zur Auswahl eines geeigneten Stempelgehäusematerials für die Herstellung von Befestigungselementen unter Berücksichtigung mechanischer, thermischer und betrieblicher Faktoren.

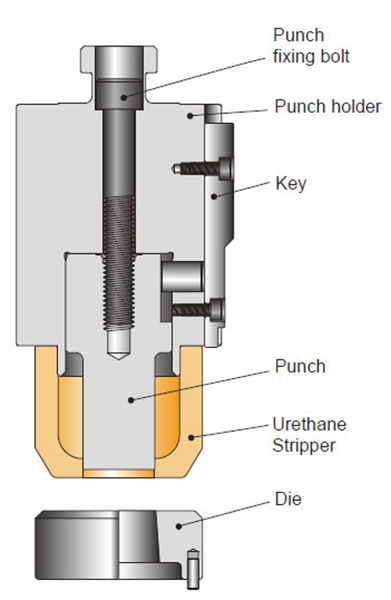

1. Verstehen Sie die Funktion des Lochergehäuses

- Bietet dem Stempelkern strukturelle Unterstützung und absorbiert radiale und axiale Spannungen während des Schmiedens.

- Verhindert Stempelbrüche aufgrund ungleichmäßiger Spannungsverteilung.

- Schützt vor Verformungen durch wiederholte Stoß- und Druckkräfte.

- Sorgt für eine konzentrische Ausrichtung des Stempels und gewährleistet so die Maßgenauigkeit der Befestigungselemente.

- Fungiert als Wärmebarriere bei Warmschmiedeanwendungen, bei denen thermische Ermüdung ein Problem darstellt.

Daher muss das Material eine Kombination aus hoher Zähigkeit, Verschleißfestigkeit, guter Bearbeitbarkeit und – falls erforderlich – thermischer Stabilität aufweisen.

2. Schlüsselfaktoren bei der Materialauswahl

A. Stärke und Zähigkeit

- Das Material muss hohen Druckbelastungen standhalten, ohne zu reißen.

- Zähigkeit ist wichtig, um Sprödbrüche durch plötzliche Stöße oder zyklische Belastung zu verhindern.

- Das ideale Material sollte eine ausgewogene Härte aufweisen (nach der Behandlung etwa 40–50 HRC), nicht so hart, dass es spröde wird, und nicht so weich, dass es vorzeitig verschleißt.

B. Verschleißfestigkeit

- Aufgrund der abrasiven Umgebung und des Hochdruckkontakts mit anderen Werkzeugen und dem Werkstück sollte das Material eine gute Verschleißfestigkeit aufweisen.

- Dies ist besonders wichtig, wenn hochfeste Verbindungselemente geformt oder mit abrasiven Materialien wie Edelstahl gearbeitet wird.

C. Thermische Eigenschaften

- Beim Warmschmieden oder Warmstauchen muss das Stempelgehäusematerial erhöhten Temperaturen standhalten, ohne an Härte zu verlieren (Anlassbeständigkeit).

- Die thermische Ermüdungsbeständigkeit ist wichtig, um Mikrorisse und Oberflächenablagerungen zu vermeiden.

D. Bearbeitbarkeit und Behandelbarkeit

- Eine einfache Bearbeitung ist wichtig für die Fertigungsgenauigkeit und die Senkung der Produktionskosten.

- Das Material sollte außerdem gut auf eine Wärmebehandlung reagieren, insbesondere durch Härten und Anlassen, um die Härte und Zähigkeit zu optimieren.

3. Häufig verwendete Materialien für Lochergehäuse

Hier sind einige typische Materialien, die bei der Herstellung von Stanzgehäusen verwendet werden, zusammen mit ihren Eigenschaften:

A. DIN 1.2344 / H13 (Warmarbeitsstahl)

- Eigenschaften: Hohe Zähigkeit, ausgezeichnete Wärmeschockbeständigkeit, gute Verschleißfestigkeit und gute Härtbarkeit.

- Anwendungen: Weit verbreitet in Stempeln und Hülsen zum Kalt- und Warmschmieden.

- Vorteile: Gute Beständigkeit gegen thermische Rissbildung, gute Bearbeitbarkeit.

- Notiz: Geeignet für beide Kaltstauchen und Warm-/Warmschmiedeanwendungen.

B. SKD61 (japanisches Äquivalent zu H13)

- Eigenschaften: Ähnlich DIN 1.2344; hohe Festigkeit bei erhöhten Temperaturen, Verschleiß- und Schlagfestigkeit.

- Anwendungen: Warmschmiedegesenke, Stempelhalter, Extrusionsgesenke.

- Vorteile: Zuverlässige Leistung unter zyklischen thermischen und mechanischen Belastungen.

C. DIN 1.2714 (45NiCrMo16)

- Eigenschaften: Hohe Zähigkeit und gute Verschleißfestigkeit; ölhärtbar.

- Anwendungen: Großformatige Stempelgehäuse, Warmschmiedegesenke.

- Vorteile: Behält die Härte unter hoher Belastung bei; geeignet für stoßgefährdete Anwendungen.

D. DIN 1.2767 (45NiCrMo16 + höherer Kohlenstoff)

- Eigenschaften: Hohe Zugfestigkeit, sehr hohe Zähigkeit.

- Anwendungen: Kaltstauchstempelgehäuse für Befestigungselemente mit großem Durchmesser.

- Vorteile: Sehr rissbeständig; wird bei anspruchsvoller Kaltumformung eingesetzt.

E. AISI 4140 / 42CrMo

- Eigenschaften: Mittelharter, Chrom-Molybdän-legierter Stahl.

- Anwendungen: Stempelhalter und -koffer für allgemeine Zwecke.

- Vorteile: Wirtschaftlich, gutes Gleichgewicht zwischen Härte und Zähigkeit, leicht zu bearbeiten und zu behandeln.

- Notiz: Wird häufig bei weniger anspruchsvollen Anwendungen oder in Kombination mit Einsätzen verwendet.

4. Überlegungen zur Wärmebehandlung

Die Leistungsfähigkeit von Stempelgehäusematerialien hängt maßgeblich von der richtigen Wärmebehandlung ab, die die innere Struktur anpasst und so für verbesserte Zähigkeit und Verschleißfestigkeit sorgt. Allgemeine Richtlinien:

- Vorwärmen, um die thermische Spannung während des Abschreckens zu reduzieren.

- Öl- oder Luftabschreckung, je nach Material und Querschnittsdicke.

- Anlassen, um die gewünschte Endhärte zu erreichen (bei Gehäusen üblicherweise HRC 40–50).

- Für H13/SKD61: Zur Stabilisierung der Struktur und Reduzierung des Restaustenits wird ein doppeltes Anlassen empfohlen.

5. Passen Sie das Material an das Anwendungsszenario an

| Anwendung | Empfohlenes Material | Hinweise |

| Kaltstauchverfahren für Kohlenstoffstahl | DIN 1.2714, AISI 4140 | Mäßige Belastung, gute Zähigkeit |

| Kaltstauchverfahren für Edelstahl | DIN 1.2767, SKD61 | Benötigt höhere Verschleiß- und Rissbeständigkeit |

| Warmschmiedebolzen | H13 / SKD61 | Der Wärmewiderstand ist entscheidend |

| Hochgeschwindigkeitsproduktion | SKD61, DIN 1.2344 | Erfordert Dimensionsstabilität und Verschleißfestigkeit |

| Große Verbindungselemente (M24+) | DIN 1.2714, DIN 1.2767 | Fokus auf Robustheit und struktureller Festigkeit |

6. Weitere Überlegungen

- Um die Oberflächenhärte zu erhöhen und die Reibung zu verringern, können Beschichtungen (z. B. TiN, CrN) aufgetragen werden.

- Der Montageabstand zwischen Stempel und Gehäuse sollte optimiert werden, um innere Spannungen zu vermeiden.

- Die Fertigungstoleranz sollte eine präzise Passung mit dem Stempelkörper gewährleisten, um Spannungskonzentrationen zu reduzieren.

Abschluss

Die Auswahl des richtigen Stempelgehäusematerials erfordert eine sorgfältige Abwägung von mechanischer Festigkeit, Verschleißfestigkeit, thermischer Stabilität und Fertigungsmöglichkeit. Materialien wie H13/SKD61, DIN 1.2714 und DIN 1.2767 sind aufgrund ihrer bewährten Leistung in anspruchsvollen Umgebungen in der Branche beliebt. Die endgültige Wahl sollte jedoch auf der spezifischen Umformanwendung, dem Werkstückmaterial, der Produktionsgeschwindigkeit und Kostenaspekten basieren.

Durch die Abstimmung der Materialeigenschaften auf die Betriebsanforderungen können Hersteller die Werkzeuglebensdauer verlängern, die Produktkonsistenz sicherstellen und die Gesamtwerkzeugkosten senken.