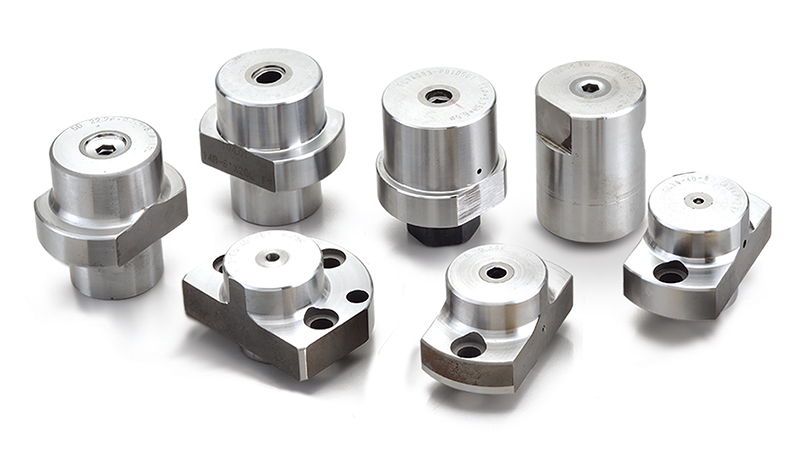

In der schnelllebigen Welt der Herstellung von Metallbefestigungen sind Effizienz, Präzision und Kosteneffizienz unverzichtbar. Mutternformwerkzeuge spielen eine entscheidende Rolle bei der Umformung von Rohstangen zu fertigen Muttern und gewährleisten eine gleichbleibende Geometrie, enge Toleranzen und einen hohen Durchsatz. Ob Sechskantmuttern, Sicherungsmuttern oder Spezialprofile – die richtige Formwerkzeugkonstruktion kann den entscheidenden Unterschied zwischen reibungslosem Betrieb und häufigen Ausfallzeiten ausmachen.

Was sind Mutternformmatrizen?

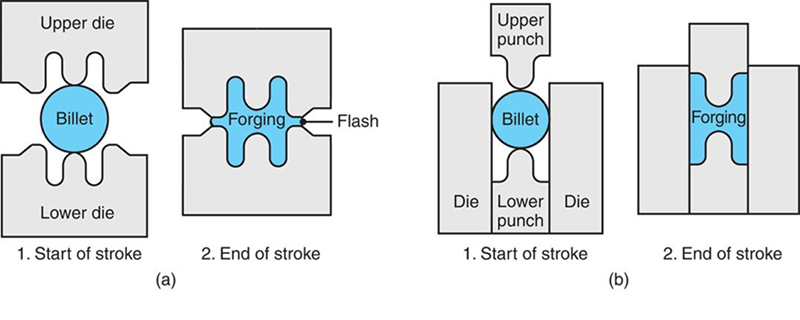

Mutternformmatrizen sind spezielle Werkzeugkomponenten, die bei Kaltumformungs- oder Warmschmiedeprozessen zur Herstellung von Muttern aus Metallrohlingen verwendet werden. Diese Matrizen bestehen aus zwei zueinander passenden Hälften – oft als Stempel (Obergesenk) und Formhohlraum (Untergesenk) bezeichnet –, die gemeinsam das Werkstück unter hohem Druck formen:

Stempel (Obermatrize): Formt das Außenprofil und schneidet überschüssiges Material ab.

Kavität (Unterform): Definiert die Innengewindeform und die endgültigen Mutternabmessungen.

Durch sorgfältige Kontrolle des Materialflusses können diese Matrizen Muttern mit minimalem Grat, präzisen Gewinden und hervorragender Oberflächenbeschaffenheit herstellen.

Hauptvorteile der Verwendung von Mutternformwerkzeugen

Hoher Durchsatz: Durch Kaltumformen mit Präzisionswerkzeugen können Zehntausende Teile pro Stunde hergestellt werden, was die spanabhebenden Verfahren deutlich übertrifft.

Materialeinsparungen: Für die Umformung wird weniger Rohmaterial benötigt als für die herkömmliche spanende Bearbeitung, da nur minimaler Spanabfall entsteht.

Konstante Qualität: Eine gut konstruierte Matrize gewährleistet einheitliche Abmessungen und reduziert so die Anzahl der Ausschussteile und die Kosten für nachgelagerte Inspektionen.

Verbesserte mechanische Eigenschaften: Durch Kaltverfestigung während der Kaltumformung können die Festigkeit und Lebensdauer der Mutter verbessert werden.

Niedrigere Werkzeugkosten: Obwohl die anfängliche Investition in die Matrize beträchtlich sein kann, sinken die Werkzeugkosten pro Teil bei hohen Stückzahlen drastisch.

Arten von Mutternformwerkzeugen

Je nach Produktionsvolumen, Mutterngeometrie und Material können Sie zwischen mehreren Matrizentypen wählen:

| Matrizentyp | Typischer Anwendungsfall |

|---|---|

| Zwei-Würfel-Sets | Standard-Sechskant-/Sechskantflanschmuttern; mittleres Volumen |

| Mehrstufige Folgeverbundwerkzeuge | Komplexe Profile; extrem hohes Volumen |

| Warmschmiedegesenke | Hochfeste Legierungen; Muttern mit großem Durchmesser |

| Kombi-Gewindeformer | Integriertes Stanzen und Gewinderollen |

Mutternformmatrizen können auch für nicht standardmäßige Profile, integrierte Vertiefungen oder einzigartige Verriegelungsfunktionen (Nylon-Einsätze, Verzahnungen) angepasst werden.

Materialauswahl für Matrizen

Das Matrizenmaterial beeinflusst direkt die Werkzeuglebensdauer, die Wartungsintervalle und die Teilequalität. Zu den gängigen Materialien gehören:

Schnellarbeitsstahl (HSS): Gleicht Zähigkeit und Verschleißfestigkeit aus; ideal für kleinere Auflagen.

Pulvermetall-Werkzeugstahl: Bietet überragende Verschleißfestigkeit und Zähigkeit; geeignet für mittlere bis hohe Volumina.

D2 oder AISI H13: Außergewöhnliche Härte und Warmumformbarkeit; wird für Warmschmiedeanwendungen verwendet.

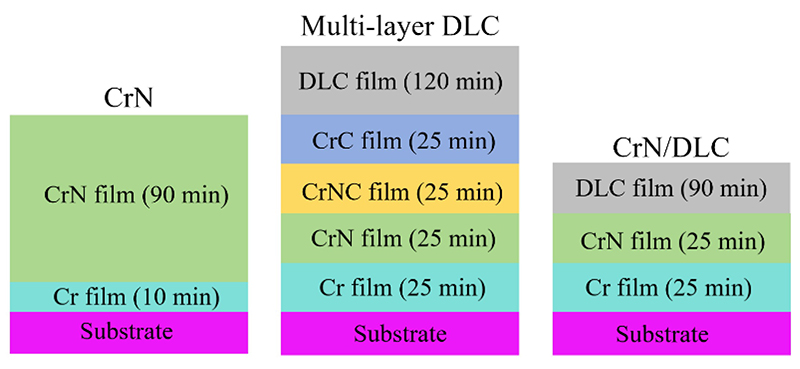

Spezialbeschichtungen (TiN, CrN): Reduzieren Sie das Festfressen und verlängern Sie die Lebensdauer der Matrize beim Arbeiten mit rostfreiem Stahl oder abrasiven Legierungen.

Zur Auswahl der richtigen Sorte müssen Lauflänge, Rohmaterial, Schmierung und Betriebstemperatur bewertet werden.

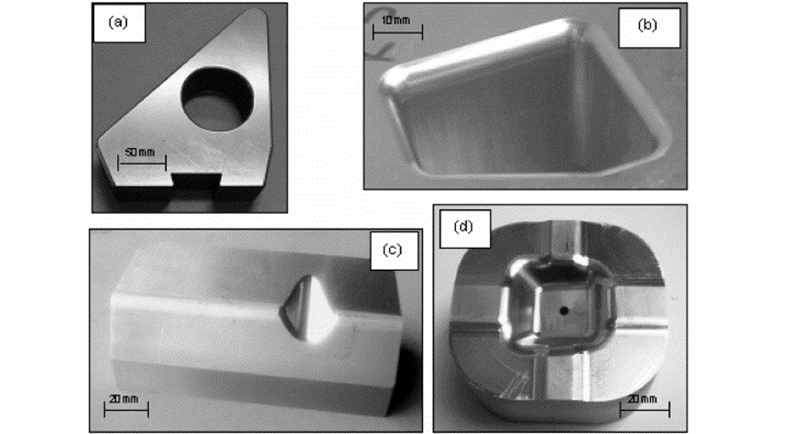

Konstruktion von Mutternformwerkzeugen: Best Practices

Maßtoleranzen: Legen Sie kritische Toleranzen für Gewindeaußendurchmesser, Höhe und Schlüsselweite fest, um die Kompatibilität mit den Gegenschrauben sicherzustellen.

Entformungsschrägen und Fasen: Integrieren Sie kleine Entformungsschrägen (0,5°–2°), um das Einführen und Auswerfen der Matrize zu erleichtern. Fasen unterstützen die anfängliche Materialausrichtung.

Blitzsteuerung: Entwerfen Sie Gratrillen, um überschüssiges Material aufzufangen und so die Bildung von Graten zu verhindern, die die Matrizen beschädigen können.

Funktionen zur Matrizenausrichtung: Fügen Sie Führungsstifte und Buchsen hinzu, um eine präzise Ausrichtung zwischen Stempel und Hohlraum zu gewährleisten.

Spiel und Schmierung: Sorgen Sie für ausreichenden Matrizenabstand (normalerweise 6%–8% des Rohlingsdurchmessers) und legen Sie geeignete Schmiermittelzufuhrkanäle fest, um Reibung und Verschleiß zu verringern.

Ein detailliertes CAD-Modell (Computer-Aided Design), das auf einer Finite-Elemente-Analyse (FEA) basiert, kann den Materialfluss vorhersagen und potenzielle Spannungskonzentrationen vor der Herstellung der Matrize identifizieren.

Wartung und Matrizenpflege

Um die Lebensdauer Ihrer Mutternformwerkzeuge zu maximieren, ist eine regelmäßige Wartung unerlässlich:

Tägliche Inspektion: Überprüfen Sie die Stempelspitzen und Hohlraumkanten auf Absplitterungen, Risse und übermäßigen Verschleiß.

Regelmäßiges Polieren: Polieren Sie die Matrizenoberflächen leicht, um kleinere Kratzer zu entfernen und Passungsrost zu verhindern.

Kontrollen des Schmiersystems: Stellen Sie sicher, dass Öldüsen oder Schmiernippel eine gleichmäßige Schmierung der kritischen Matrizenbereiche gewährleisten.

Nachschleifen & Neubeschichten: Planen Sie ein Nachschleifen der Matrizen ein, wenn die Gewindeform außerhalb der Toleranz liegt. Tragen Sie bei Bedarf erneut PVD-Beschichtungen auf, um die Oberflächenhärte wiederherzustellen.

Ersatzmatrizenbestand: Verwalten Sie einen Sicherungssatz, um Ausfallzeiten während Wartungszyklen zu minimieren.

Durch die Implementierung eines Matrizenwartungsprotokolls, in dem Lauflängen, Reparaturdaten und Leistungskennzahlen erfasst werden, lässt sich besser vorhersagen, wann ein Austausch oder eine Überholung erforderlich sein wird.

Anwendungen und Branchen

Mutternformwerkzeuge werden in vielen verschiedenen Branchen eingesetzt:

Automobil- und Schwermaschinenbau: Produktion hochfester Muttern für Motorblöcke, Fahrwerksbaugruppen und Radnaben.

Bau & Infrastruktur: Sechskantmuttern und Kupplungsmuttern für Baustahl, Gerüste und Versorgungsinstallationen.

Elektronik und Haushaltsgeräte: Miniaturmuttern für Präzisionsbaugruppen in der Unterhaltungselektronik.

Öl und Gas: Spezial-Sicherungsmuttern und schwere Sechskantmuttern für Hochdruckflansche und Unterwasserausrüstung.

Jede Anwendung kann einzigartige Anforderungen an die Oberflächenbeschaffenheit, die mechanischen Eigenschaften oder die Umweltbeständigkeit stellen, was spezielle Matrizenkonstruktionen erforderlich macht.

Mutternformwerkzeuge sind das Rückgrat einer effizienten und hochwertigen Mutternproduktion in zahlreichen Branchen. Durch die Auswahl des richtigen Werkzeugtyps, Materials und der richtigen Konstruktionsmerkmale sowie durch sorgfältige Wartung Ihrer Werkzeuge erzielen Sie herausragende Produktivität, reduzierte Kosten und eine überlegene Verbindungsleistung. Ob Sie Ihre Produktion auf die Massenproduktion ausweiten oder spezielle Mutternprofile herstellen – die Investition in fachmännisch konstruierte Mutternformwerkzeuge zahlt sich durch Zuverlässigkeit und Rentabilität aus.