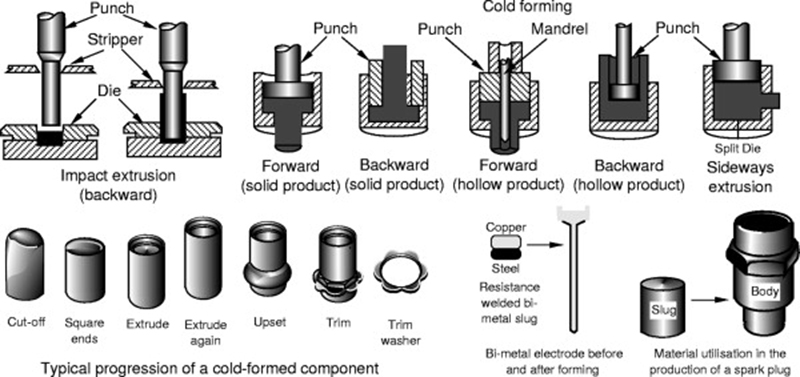

Die Aufrechterhaltung der Präzision von Kaltfließgesenken ist entscheidend für die Gewährleistung einer gleichbleibenden Verbindungsqualität, die Maximierung der Werkzeuglebensdauer und die Senkung der Produktionskosten in der Massenfertigung. Die Präzision von Kaltfließgesenken wirkt sich direkt auf die Maßgenauigkeit, die mechanische Leistung und die ästhetische Qualität der fertigen Verbindungselemente wie Bolzen, Bolzen, Schrauben und Muttern aus. Hier finden Sie eine ausführliche professionelle Anleitung zur Aufrechterhaltung der Präzision von Kaltfließgesenken, die Matrizendesign, Materialauswahl, Fertigungsverfahren, Wartungstechniken und Qualitätskontrolle behandelt.

1. Verständnis der Präzisionsanforderungen beim Kaltstauchen

Kaltstauchen ist ein Hochgeschwindigkeits- und Hochdruck-Metallumformungsprozess, bei dem Präzisionsmatrizen verwendet werden, um Metallrohlinge ohne Materialabtrag zu Verbindungselementen zu formen. Präzision in Kaltstauchwerkzeuge Bezeichnet die Fähigkeit, Teile konsistent innerhalb enger Toleranzen herzustellen, typischerweise innerhalb von ±0,01 mm oder besser. Jede Abweichung kann zu Maßinkonsistenzen, vorzeitigem Werkzeugausfall oder Produktausschuss führen.

Wichtige Aspekte, die die Präzision der Matrize beeinflussen:

- Geometrie der Formkavität

- Konzentrizität und Ausrichtung zwischen Stempel und Matrize

- Oberflächenbeschaffenheit und Härte

- Toleranzkontrolle und Wärmeausdehnung

2. Verwendung hochwertiger Matrizenmaterialien

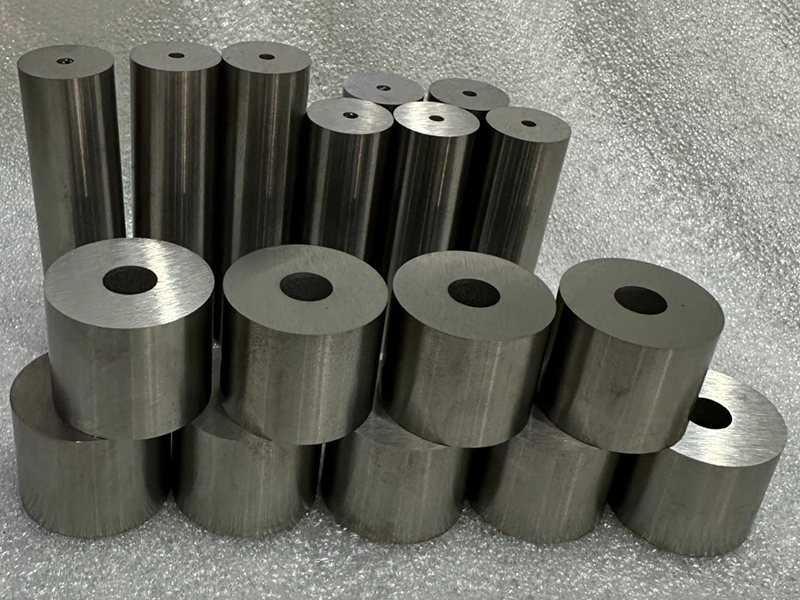

Die Grundlage für Präzision liegt in der Auswahl der richtigen Matrizenmaterialien. Für Kaltstauchmatrizen werden üblicherweise Schnellarbeitsstähle (HSS) wie SKH-9, pulvermetallurgische Stähle wie ASP23 oder Wolframkarbid verwendet.

Empfohlene Materialien:

- Wolframkarbid: Hohe Druckfestigkeit und Verschleißfestigkeit für Mutternformwerkzeuge und Extrusion.

- SKH-9 / M2 HSS: Aufgrund seiner Zähigkeit und Rothärte hervorragend für Stanzer geeignet.

- ASP23 (PM-Werkzeugstahl): Bietet ausgewogene Zähigkeit und Verschleißfestigkeit für komplexe Matrizenformen.

Die richtige Wärmebehandlung dieser Materialien gewährleistet:

- Optimale Härte (im Allgemeinen HRC 60–65 für HSS, >80 HRA für Hartmetall)

- Beständigkeit gegen Ermüdung und Rissbildung

- Dimensionsstabilität während des Betriebs

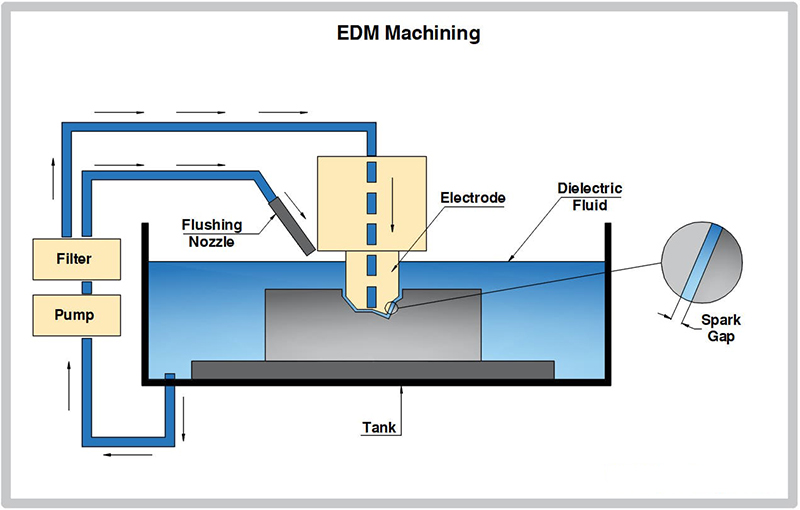

3. Präzisionsbearbeitung und EDM-Techniken

Die Präzision einer Matrize beginnt bereits im Herstellungsprozess. Hochpräzise Bearbeitungsmaschinen sind für die Herstellung präziser Matrizenhohlräume und Stempelprofile von entscheidender Bedeutung.

Schlüsseltechniken:

- CNC-Schleifen: Für präzise Außendurchmesser, Kegel und Stempel.

- Drahterodieren (Elektroerosion): Ermöglicht Präzision im Mikrometerbereich bei komplexen Konturen und internen Merkmalen.

- Senkerodieren: Wird für die Bildung tiefer Hohlräume mit engen Toleranzen verwendet.

- Läppen und Polieren: Erzielt eine spiegelglatte Oberflächenbeschaffenheit und reduziert Reibung und Verschleiß während der Formgebung.

Durch die konsequente Überwachung des Werkzeugverschleißes während der Bearbeitung wird sichergestellt, dass die Matrizenabmessungen innerhalb der Spezifikation bleiben.

4. Maß- und Oberflächenprüfung

Nach der Herstellung müssen alle Matrizen einer strengen Qualitätskontrolle unterzogen werden, um ihre Genauigkeit zu überprüfen.

Wichtige Inspektionswerkzeuge:

- Koordinatenmessgeräte (KMG)

- Optische Komparatoren oder Profilprojektoren

- Oberflächenrauheitsmessgeräte (Ra < 0,2 μm bevorzugt)

- Rundheits- und Konzentrizitätsprüfer

Toleranzprüfungen sollten Innen- und Außendurchmesser, Höhe, Tiefe, Konzentrizität zwischen Komponenten (z. B. Matrizeneinsatz zum Gehäuse) und Stempelausrichtung umfassen.

5. Richtige Montage und Ausrichtung

Selbst die präzisesten Matrizen können versagen, wenn sie schlecht montiert sind. Während der Werkzeugeinrichtung:

- Verwenden Sie Ausrichtungshülsen, Führungsbuchsen und Keilnuten, um eine koaxiale Ausrichtung sicherzustellen.

- Stellen Sie sicher, dass Matrizengehäuse und Einsätze frei von Graten oder Ablagerungen sind.

- Gehen Sie beim Einpressen oder Schrumpfen vorsichtig vor, um Spannungskonzentrationen zu vermeiden.

Matrizensätze sollten unter sauberen, kontrollierten Bedingungen zusammengebaut werden, um Verunreinigungen zu vermeiden, die die Ausrichtung beeinträchtigen oder vorzeitigen Verschleiß verursachen können.

6. Schmierung und Beschichtung

Reibung ist eine Hauptursache für Werkzeugverschleiß und Maßverlust beim Kaltstauchen. Um die Präzision zu erhalten, muss die Reibung durch geeignete Schmierung und Oberflächenbehandlung minimiert werden.

Bewährte Methoden:

Verwenden Sie Hochdruck-Metallumformungsschmiermittel (z. B. Kalzium- oder Zinkphosphatbeschichtungen, gefolgt von Schmiermitteln auf Seifenbasis).

Tragen Sie Matrizenbeschichtungen auf, wie beispielsweise:

- TiN, TiCN oder AlCrN für Stempel

- DLC (Diamond-Like Carbon) für Verschleißfestigkeit

- PVD-Beschichtungen zur Verbesserung der Oberflächenhärte der Matrize und zur Verringerung des Anhaftens

Diese Behandlungen reduzieren das Festfressen erheblich, verbessern die Oberflächenbeschaffenheit der Teile und erhalten die Geometrie der Matrize über einen längeren Zeitraum.

7. Vorbeugende Wartung und Überholung der Matrizen

Um die Präzision der Matrize langfristig aufrechtzuerhalten, sind regelmäßige Inspektionen und Überholungsmaßnahmen von entscheidender Bedeutung.

Wartungsstrategie:

- Überprüfen Sie Matrizen in festgelegten Abständen oder in Teilezählzyklen.

- Messen Sie Verschleißzonen, insbesondere in Umformzonen, Stempelspitzen und Matrizenschultern.

- Polieren Sie kleinere Abnutzungsbereiche und schleifen oder verdrahten Sie Matrizen mit Anzeichen einer Formverzerrung neu.

- Verfolgen Sie den Chipverlauf (Nutzungszyklen, Defekte, Fehlerarten), um Trends zu erkennen.

Matrizen sollten nicht über ihre optimale Verschleißgrenze hinaus verwendet werden, da sie sonst die Teilegenauigkeit beeinträchtigen und die Presse oder andere Werkzeuge beschädigen können.

8. Lagerung und Handhabung

Präzisionsmatrizen müssen sorgfältig gehandhabt und gelagert werden, um physische oder Umweltschäden zu vermeiden.

Empfehlungen:

- Rostfrei, staubfrei und temperaturkontrolliert lagern.

- Verwenden Sie Schutzhüllen für Matrizensätze.

- Reinigen und ölen Sie die Werkzeuge vor der Lagerung, um Korrosion zu vermeiden.

Unsachgemäße Lagerung kann zu Oberflächenkorrosion oder Maßverschiebungen durch Oxidation oder Temperaturwechsel führen.

9. Schulung und Bedienerkenntnisse

Die Aufrechterhaltung der Präzision hängt auch vom Wissen und der Beständigkeit der Werkzeugmacher und Bediener ab.

- Schulen Sie Ihr Personal in Präzisionsinspektionsmethoden und Handhabungsprotokollen.

- Dokumentieren Sie Standardarbeitsanweisungen (SOPs) für die Einrichtung und Wartung der Matrizen.

- Fördern Sie Feedback von der Produktion an die Werkzeuge zur Teilekonsistenz und Werkzeuglebensdauer.

Um sicherzustellen, dass die Präzision während der gesamten Lebensdauer der Matrize erhalten bleibt, ist ein gut informiertes Team unerlässlich.

Abschluss

Präzision bei Kaltfließpresswerkzeugen wird durch einen integrierten Ansatz erreicht, der hochwertige Materialien, fortschrittliche Fertigungstechniken, strenge Kontrollen, korrekte Montage, gleichmäßige Schmierung und sorgfältige Wartung umfasst. Jeder Schritt trägt dazu bei, dass Verbindungselemente innerhalb enger Toleranzen hergestellt werden und die Leistung der Werkzeuge langfristig stabil bleibt. Investitionen in Präzision verbessern nicht nur die Produktqualität, sondern erhöhen auch die Werkzeuglebensdauer und die allgemeine Produktionseffizienz erheblich.