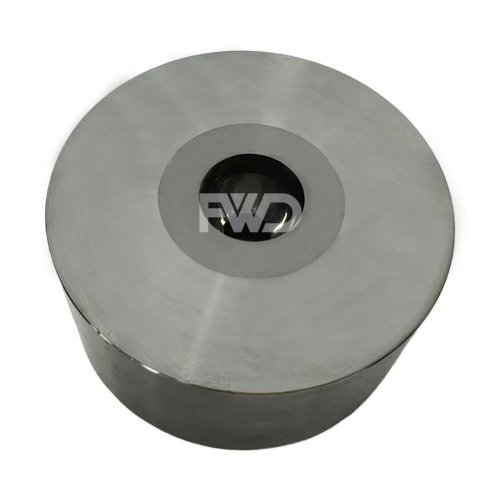

Hartlegierungsformen

Hartlegierungsformen werden mittels Pulvermetallurgie hergestellt. Der Herstellungsprozess umfasst Schritte wie Mischen der Rohstoffe, Pressen und Formen, Sintern, Verarbeiten und Beschichten. Beim Formpressen wird Wolframkarbidpulver mit der entsprechenden Menge Bindemittel vermischt, um die gewünschte Form und Größe zu erhalten. Beim Sintern wird das gepresste Material auf hohe Temperatur erhitzt, wodurch das Bindemittel verdampft und eine metallurgische Verbindung zwischen den Wolframkarbidpartikeln entsteht. Beim Verarbeiten werden gesinterte Materialien geschnitten, geschliffen und poliert, um die gewünschte Größe und Genauigkeit zu erreichen. Durch Beschichten werden die Verschleißfestigkeit und Hitzebeständigkeit von Schneidwerkzeugen verbessert. Üblicherweise wird eine Hartbeschichtung wie TiN, TiCN usw. auf die Oberfläche des Werkzeugs aufgetragen.

Die Hauptbestandteile von Hartlegierungsformen sind Wolframkarbid (WC) und Kobalt (Co). Wolframkarbid zeichnet sich durch hohe Härte und Verschleißfestigkeit aus, während Kobalt die Zähigkeit und Festigkeit des Materials verbessern kann. Darüber hinaus enthalten Wolframkarbidformen auch bestimmte Elemente wie Titan (Ti) und Chrom (Cr), die die Hitze- und Oxidationsbeständigkeit des Materials verbessern können.

2. Verschleißfestigkeit: Die überragende Verschleißfestigkeit des Materials gewährleistet eine lange Lebensdauer und reduziert die Häufigkeit des Matrizenwechsels und der Wartung.

3. Hitzebeständigkeit: Formen aus Hartlegierungen sind hochtemperaturbeständig und eignen sich daher für Prozesse mit Hitze- oder Wärmebelastung.

4. Maßgenauigkeit: Die Präzision von Wolframkarbid ermöglicht die Herstellung von Matrizen mit engen Toleranzen und genauen Abmessungen und gewährleistet so eine gleichbleibende Qualität der Endprodukte.

2. Formen: Die Pulvermischung wird mit Hilfe von Hochdruckformen in die Form der Matrize gepresst. Dieser Schritt bildet die anfängliche Form der Matrize, erreicht aber noch nicht die endgültige Härte.

3. Sintern: Die geformte Matrize wird in einem Sinterofen auf extrem hohe Temperaturen (typischerweise etwa 1400–1600 °C) erhitzt. Dieser Prozess führt dazu, dass das Bindemittel schmilzt und die Wolframkarbidpartikel miteinander verbindet, wodurch ein festes, dichtes und hartes Material entsteht.

4. Bearbeitung und Endbearbeitung: Nach dem Sintern wird die Matrize auf präzise Abmessungen und Oberflächenbeschaffenheit bearbeitet. Dieser Schritt kann Schleifen, Polieren und andere Prozesse umfassen, um die endgültigen Spezifikationen zu erreichen.

5. Prüfung und Qualitätskontrolle: Die fertigen Matrizen werden auf Qualität und Leistung geprüft, einschließlich Härte, Verschleißfestigkeit und Maßgenauigkeit. Eventuelle Mängel werden identifiziert und behoben, um sicherzustellen, dass die Matrize den erforderlichen Standards entspricht.

1. Stanzen und Schmieden: In der Automobil- und Luftfahrtindustrie werden Hartlegierungsformen zum Stanzen und Schmieden von Metallteilen mit hoher Präzision und Haltbarkeit verwendet.

2. Extrusion: In der Kunststoff- und Gummiindustrie werden Hartlegierungsformen verwendet, um Materialien während des Extrusionsprozesses zu formen und zu gestalten.

3. Formen: Hartlegierungsformen werden im Spritzguss- und Formpressverfahren zur Herstellung hochwertiger Kunststoff- und Metallteile verwendet.

4. Drahtziehen: In der Draht- und Kabelindustrie werden Hartlegierungsformen zum Ziehen und Formen von Drähten verwendet, um einen gleichbleibenden Durchmesser und eine gleichbleibende Qualität zu gewährleisten.

FAQ zur Hartlegierungsform

Bestellvorgang