Hartmetallmatrizen sind in der Metallformindustrie unverzichtbar geworden, insbesondere bei der Herstellung von Bolzen, Bolzen, Schrauben und Muttern. Diese Matrizen werden aus Wolframkarbid gefertigt – einer harten, dichten Metallverbindung, die für ihre außergewöhnlichen mechanischen Eigenschaften bekannt ist. Der Einsatz von Hartmetallmatrizen bietet eine Reihe bedeutender Vorteile, die sowohl die Qualität der hergestellten Verbindungselemente als auch die Gesamteffizienz der Fertigungsprozesse verbessern.

Dieser Artikel beschreibt die wichtigsten Vorteile von Hartmetallmatrizen bei der Herstellung von Befestigungselementen und erklärt, warum sie in hochpräzisen und großvolumigen Industrieumgebungen weithin bevorzugt werden.

1. Außergewöhnliche Härte und Verschleißfestigkeit

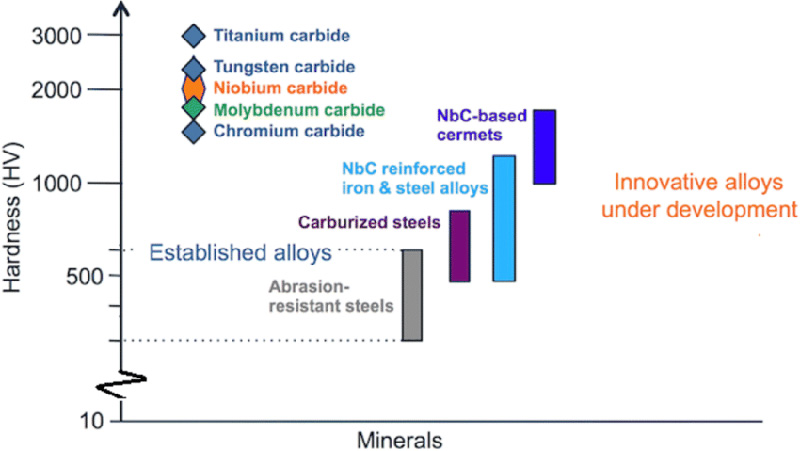

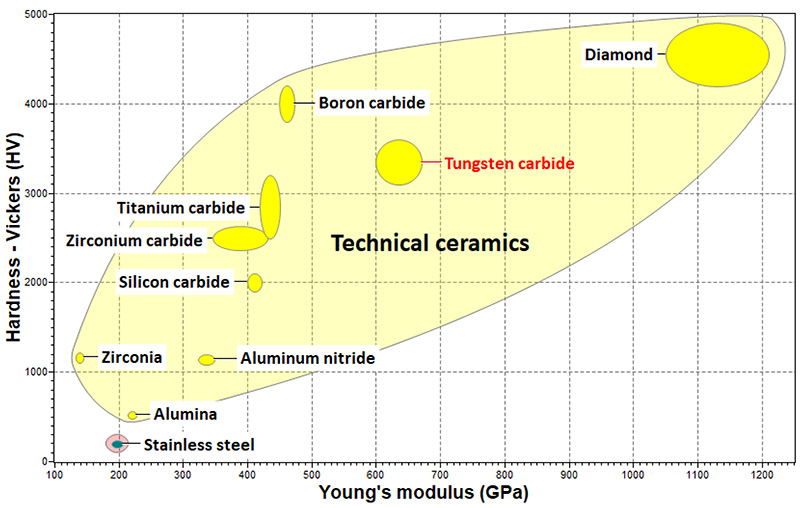

Einer der größten Vorteile von Hartmetall-Matrizen ist ihre überragende Härte. Auf der Mohs-Skala liegt Wolframkarbid bei etwa 9 und ist damit neben Diamant eines der härtesten Materialien. Diese Eigenschaft führt zu einer hervorragenden Verschleißfestigkeit, insbesondere bei Hochgeschwindigkeits-Kaltstauch- und Umformvorgängen, bei denen herkömmliche Werkzeugstähle schnell verschleißen können.

Bei der Herstellung von Verbindungselementen sind Matrizen enormen Druckkräften und wiederholten Stößen ausgesetzt. Die Langlebigkeit von Wolframkarbid sorgt dafür, dass die Matrize ihre Formbeständigkeit über eine lange Lebensdauer behält. Dies reduziert Werkzeugverschleiß und Verformung, selbst bei der Verarbeitung harter Materialien wie Edelstahl, legiertem Stahl und Titan.

2. Längere Werkzeuglebensdauer

Die Härte und Verschleißfestigkeit von Wolframkarbid tragen direkt zu einer längeren Werkzeuglebensdauer bei. Im Vergleich zu herkömmlichen Stahlmatrizen können Wolframkarbidmatrizen je nach Anwendung und Betriebsbedingungen bis zu zehnmal länger halten. Diese längere Lebensdauer bringt mehrere praktische Vorteile mit sich:

- Reduzierte Ausfallzeiten durch weniger häufigen Matrizenwechsel.

- Geringere Werkzeugkosten im Laufe der Zeit, trotz höherer Anfangsinvestition.

- Verbesserte Produktionskonsistenz dank stabiler Matrizenleistung über mehr Teile hinweg.

Die längere Lebensdauer von Hartmetallmatrizen ist besonders in Produktionsumgebungen mit hohem Volumen von Vorteil, in denen die Stabilität und Langlebigkeit der Werkzeuge von entscheidender Bedeutung sind.

3. Hohe Druckfestigkeit und Zähigkeit

Wolframkarbid besitzt eine hohe Druckfestigkeit, typischerweise über 600.000 psi. Dadurch ist es in der Lage, den enormen Kräften standzuhalten, die bei den bei der Herstellung von Verbindungselementen üblichen Kaltstanz-, Gewindewalz- und Extrusionsprozessen entstehen.

Obwohl Wolframkarbid im Allgemeinen spröder ist als Werkzeugstahl, konnte seine Zähigkeit durch moderne Bindertechnologien (mit Kobalt oder Nickel) und fortschrittliche Sinterverfahren deutlich verbessert werden. Dadurch wird sichergestellt, dass Hartmetallmatrizen bei intermittierender Belastung, wie sie bei mehrstufigen Kaltumformvorgängen häufig vorkommt, Absplitterungen und Brüchen standhalten.

4. Präzision und Dimensionsstabilität

Bei der Herstellung von Verbindungselementen ist die Einhaltung enger Maßtoleranzen entscheidend für die Qualitätskontrolle und die Leistung der nachfolgenden Montage. Hartmetallmatrizen bieten hervorragende Maßstabilität, selbst bei längerer Einwirkung von Hitze und Druck.

Dank seiner geringen Wärmeausdehnung und seines minimalen Verschleißes gewährleistet Wolframkarbid, dass die Abmessungen der Matrizenkavität auch bei großen Produktionschargen konstant bleiben. Dies trägt dazu bei:

- Einheitliche Gewindeprofile und Kopfformen.

- Minimale Abweichungen im Durchmesser oder in der Länge der Befestigungselemente.

- Geringerer Bedarf an Nacharbeit oder Sortierung.

Diese Präzision ist für Branchen wie die Automobilindustrie, die Luft- und Raumfahrtindustrie und das Baugewerbe von entscheidender Bedeutung, da Zuverlässigkeit und Passgenauigkeit der Befestigungselemente hier unverzichtbar sind.

5. Kosteneffizienz in der Massenproduktion

Zwar sind Hartmetallmatrizen im Vergleich zu herkömmlichen Werkzeugstählen zunächst teurer, doch aufgrund ihrer längeren Lebensdauer, des geringeren Wartungsbedarfs und der besseren Leistung in Hochgeschwindigkeitsmaschinen sind sie auf lange Sicht äußerst kosteneffizient.

In rund um die Uhr in Betrieb befindlichen Befestigungsfabriken können Matrizenausfälle oder häufiger Austausch den Produktionsfluss stören und die Kosten erhöhen. Durch den Einsatz von Hartmetallmatrizen können Hersteller längere Produktionsläufe mit weniger Eingriffen aufrechterhalten. Das bedeutet:

- Niedrigere Kosten pro Teil.

- Höhere Geräteauslastung.

- Weniger Bandstillstände und höhere Leistung.

Dies macht sie zur Matrize der Wahl für Massenproduktionslinien, insbesondere bei der Herstellung von Hochleistungs- oder Spezialbefestigungen.

6. Verträglichkeit mit Oberflächenbehandlungen und Beschichtungen

Hartmetallmatrizen können durch Beschichtungen wie Titannitrid (TiN), Titancarbonitrid (TiCN) oder diamantähnlichem Kohlenstoff (DLC) weiter verbessert werden. Diese Beschichtungen können die Reibung verringern, die Schmierfähigkeit verbessern und die Verschleißfestigkeit weiter erhöhen.

Bei der Herstellung von Verbindungselementen, bei denen es zu Festfressen oder Anhaften kommen kann, tragen solche Oberflächenbehandlungen dazu bei, die Lebensdauer der Matrize zu verlängern und einen gleichmäßigen Metallfluss zu gewährleisten, insbesondere bei der Herstellung von Aluminium, Kupfer oder rostfreiem Stahl. Die Fähigkeit, die Grundfestigkeit von Wolframkarbid mit modernen Beschichtungen zu kombinieren, macht es zu einer äußerst vielseitigen Werkzeugoption.

7. Umwelt- und Nachhaltigkeitsvorteile

Aus Nachhaltigkeitssicht bedeutet eine längere Lebensdauer der Werkzeuge, dass weniger Ressourcen für Ersatzmatrizen verbraucht werden und weniger Ausschuss aufgrund von Werkzeugdefekten entsteht. Darüber hinaus reduziert eine längere Werkzeuglebensdauer den Energie- und Arbeitsaufwand für häufige Wartungen oder Anpassungen.

Viele Hersteller setzen auf „grüne Produktionspraktiken“ und der Einsatz hocheffizienter, langlebiger Hartmetallwerkzeuge trägt diesem Trend Rechnung, indem er den ökologischen Fußabdruck des Herstellungsprozesses von Befestigungselementen reduziert.

Abschluss

Hartmetallmatrizen bieten eine überzeugende Kombination aus Festigkeit, Verschleißfestigkeit, Präzision und Kosteneffizienz und eignen sich daher ideal für die Anforderungen der Befestigungsmittelproduktion. Zwar sind die Anschaffungskosten höher als bei herkömmlichen Matrizen, doch die langfristigen Vorteile – darunter eine längere Lebensdauer, verbesserte Produktqualität und niedrigere Gesamtbetriebskosten – überwiegen die Investition bei weitem.

Für Hersteller, die bei der Herstellung von Bolzen, Bolzen, Schrauben und Muttern einen hohen Durchsatz, gleichbleibende Qualität und Betriebssicherheit erreichen möchten, sind Hartmetallmatrizen nicht nur eine Option, sondern eine strategische Notwendigkeit.