يُعد اختيار مادة مناسبة لعلب الثقب قرارًا حاسمًا في تصنيع أدوات التثبيت مثل البراغي والمسامير والدبابيس والصواميل. تلعب علبة الثقب دورًا وقائيًا وداعمًا للثقب أثناء الطقس البارد أو التشكيل الساخن عملية تضمن ثبات الأبعاد، وتُقلل التآكل، وتمتص أحمال الصدمات. يُحسّن الاختيار الصحيح للمادة عمر الأداة بشكل ملحوظ، ويحافظ على اتساق المنتج، ويُقلل من فترات التوقف الناتجة عن الصيانة المتكررة أو عطل الأداة.

فيما يلي مناقشة مفصلة واحترافية حول كيفية اختيار مادة علبة اللكمة المناسبة لإنتاج المثبتات، مع مراعاة العوامل الميكانيكية والحرارية والتشغيلية.

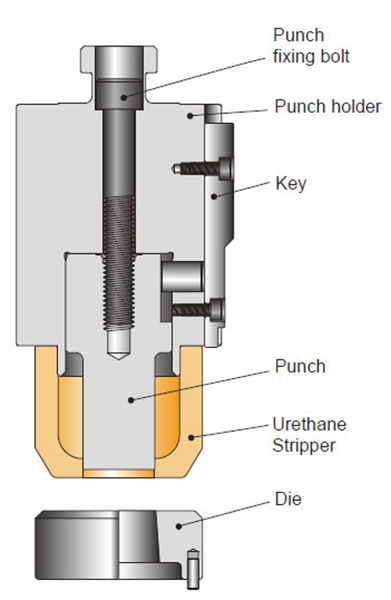

1. فهم وظيفة علبة اللكمة

- يوفر الدعم الهيكلي لنواة الثقب، ويمتص الضغوط الشعاعية والمحورية أثناء التشكيل.

- يمنع كسر اللكمة بسبب توزيع الضغط غير المتساوي.

- يحمي من التشوه الناتج عن الصدمات المتكررة وقوى الضغط.

- يحافظ على المحاذاة المركزية للثقب، مما يضمن دقة أبعاد المثبتات.

- يعمل كحاجز حراري في تطبيقات التشكيل الساخن، حيث يشكل التعب الحراري مصدر قلق.

وبالتالي، تحتاج المادة إلى مزيج من المتانة العالية ومقاومة التآكل وقابلية التصنيع الجيدة والاستقرار الحراري عند الحاجة.

2. العوامل الرئيسية في اختيار المواد

أ. القوة والصلابة

- يجب أن تتحمل المادة الأحمال الضاغطة العالية دون أن تتشقق.

- صلابة من الضروري منع الكسر الهش الناتج عن التأثير المفاجئ أو التحميل الدوري.

- يجب أن تتمتع المادة المثالية بصلابة متوازنة (حوالي 40-50 HRC بعد المعالجة)، وليست صلبة جدًا بحيث تصبح هشة، وليست ناعمة جدًا بحيث تتآكل قبل الأوان.

ب. مقاومة التآكل

- بسبب البيئة الكاشطة والاتصال بالضغط العالي مع الأدوات الأخرى وقطعة العمل، يجب أن تتمتع المادة بمقاومة جيدة للتآكل.

- وهذا أمر بالغ الأهمية بشكل خاص عند تشكيل مثبتات عالية القوة أو العمل مع مواد كاشطة مثل الفولاذ المقاوم للصدأ.

ج. الخصائص الحرارية

- في عملية التشكيل بالطرق الساخن أو التشكيل بالطرق الدافئ، يجب أن تتحمل مادة علبة اللكمة درجات الحرارة المرتفعة دون أن تفقد صلابتها (مقاومة التلطيف).

- تعتبر مقاومة التعب الحراري مهمة لتجنب التشققات الدقيقة والتقشر السطحي.

د. قابلية التصنيع والمعالجة

- تعتبر سهولة التصنيع أمرًا مهمًا لتحقيق دقة التصنيع وتقليل تكاليف الإنتاج.

- ويجب أن تستجيب المادة أيضًا بشكل جيد للمعالجة الحرارية، وخاصة من خلال التصلب والتخمير، لضبط الصلابة والمتانة.

3. المواد المستخدمة بشكل شائع في علب اللكم

فيما يلي بعض المواد النموذجية المستخدمة في تصنيع علب اللكمة، إلى جانب خصائصها:

أ. DIN 1.2344 / H13 (فولاذ أداة العمل الساخن)

- ملكيات: صلابة عالية، مقاومة ممتازة للصدمات الحرارية، مقاومة جيدة للتآكل، وقابلية جيدة للتصلب.

- التطبيقات:تستخدم على نطاق واسع في كل من اللكمات والحالات الساخنة والباردة.

- الايجابيات:مقاومة جيدة للتشقق الحراري، وقابلية جيدة للتصنيع.

- ملحوظة:مناسب لكلا منهما العنوان البارد وتطبيقات التشكيل بالحرارة والساخنة.

ب. SKD61 (المكافئ الياباني لـ H13)

- ملكيات:مشابه لـ DIN 1.2344؛ قوة عالية في درجات الحرارة المرتفعة، ومقاومة للتآكل والصدمات.

- التطبيقات:قوالب التشكيل بالحرارة، حاملات الثقب، قوالب البثق.

- الايجابيات:أداء موثوق به تحت الأحمال الحرارية والميكانيكية الدورية.

ج. DIN 1.2714 (45NiCrMo16)

- ملكيات:صلابة عالية ومقاومة جيدة للتآكل؛ قابلة للتصلب بالزيت.

- التطبيقات:صناديق الثقب كبيرة الحجم، قوالب التشكيل بالحرارة.

- الايجابيات:يحافظ على صلابته تحت الأحمال العالية؛ مناسب للتطبيقات المعرضة للصدمات.

د. DIN 1.2767 (45NiCrMo16 + كربون أعلى)

- ملكيات:قوة شد عالية، وصلابة عالية جدًا.

- التطبيقات:صناديق الثقب الباردة للمثبتات ذات القطر الكبير.

- الايجابيات:مقاوم جدًا للتشقق؛ يستخدم في التشكيل البارد الصعب.

إي. إيسي 4140 / 42CrMo

- ملكيات:فولاذ سبائك الكروم والموليبدينوم متوسط الصلابة.

- التطبيقات:حاملات وعلب اللكمات للأغراض العامة.

- الايجابيات:اقتصادية، توازن جيد بين الصلابة والمتانة، سهلة التصنيع والمعالجة.

- ملحوظة:غالبًا ما يتم استخدامه في التطبيقات الأقل شدة أو بالاشتراك مع الإدخالات.

4. اعتبارات المعالجة الحرارية

يعتمد أداء مواد علبة الثقب بشكل كبير على المعالجة الحرارية المناسبة، التي تُحسّن البنية الداخلية لتعزيز المتانة ومقاومة التآكل. إرشادات عامة:

- قم بالتسخين المسبق لتقليل الإجهاد الحراري أثناء التبريد.

- التبريد بالزيت أو الهواء، حسب المادة وسمك المقطع.

- التلطيف لتحقيق الصلابة النهائية المطلوبة (عادة HRC 40–50 للحالات).

- بالنسبة لـ H13/SKD61: يوصى بالتلطيف المزدوج لتثبيت الهيكل وتقليل الأوستينيت المحتفظ به.

5. مطابقة المواد لسيناريو التطبيق

| نوع التطبيق | المواد الموصى بها | ملحوظات |

| التشكيل البارد للفولاذ الكربوني | DIN 1.2714، AISI 4140 | حمل معتدل، صلابة جيدة |

| التشكيل البارد للفولاذ المقاوم للصدأ | DIN 1.2767، SKD61 | يحتاج إلى مقاومة أعلى للتآكل والتشقق |

| مسامير التشكيل الساخن | H13 / SKD61 | المقاومة الحرارية أمر بالغ الأهمية |

| الإنتاج عالي السرعة | SKD61، DIN 1.2344 | يتطلب ثبات الأبعاد ومقاومة التآكل |

| مثبتات كبيرة (M24+) | DIN 1.2714، DIN 1.2767 | التركيز على المتانة والقوة الهيكلية |

6. اعتبارات إضافية

- يمكن تطبيق الطلاءات (على سبيل المثال، TiN، CrN) لزيادة صلابة السطح وتقليل الاحتكاك.

- ينبغي تحسين الخلوص بين المثقب والعلبة لتجنب الضغوط الداخلية.

- يجب أن تضمن التسامح في التصنيع ملاءمة دقيقة مع جسم اللكمة لتقليل تركيز الإجهاد.

خاتمة

يتطلب اختيار مادة علبة الثقب المناسبة توازنًا دقيقًا بين القوة الميكانيكية، ومقاومة التآكل، والاستقرار الحراري، وإمكانية التصنيع. تُعدّ مواد مثل H13/SKD61، وDIN 1.2714، وDIN 1.2767 من المواد المفضلة في الصناعة نظرًا لأدائها المُثبت في البيئات الصعبة. مع ذلك، يجب أن يستند الاختيار النهائي إلى تطبيق التشكيل المُحدد، ومادة قطعة العمل، وسرعة الإنتاج، واعتبارات التكلفة.

من خلال مواءمة خصائص المواد مع المتطلبات التشغيلية، يمكن للمصنعين تمديد عمر الأداة، وضمان اتساق المنتج، وتقليل إجمالي تكاليف الأدوات.