يُعد الحفاظ على دقة قوالب التشكيل بالطرق الباردة أمرًا أساسيًا لضمان جودة ثابتة للمثبتات، وإطالة عمر القالب، وخفض تكاليف الإنتاج في عمليات التصنيع بكميات كبيرة. تؤثر دقة قوالب التشكيل بالطرق الباردة بشكل مباشر على دقة الأبعاد والأداء الميكانيكي والجودة الجمالية للمثبتات النهائية، مثل البراغي والمسامير والصواميل. إليك دليل احترافي مفصل حول كيفية الحفاظ على دقة قوالب التشكيل بالطرق الباردة، يغطي تصميم القالب، واختيار المواد، وممارسات التصنيع، وتقنيات الصيانة، ومراقبة الجودة.

1. فهم متطلبات الدقة في عملية التشكيل البارد

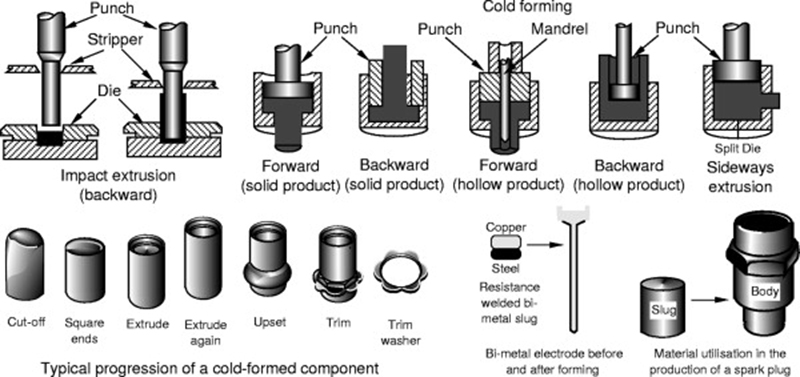

التشكيل البارد هو عملية تشكيل معادن عالية السرعة والضغط، حيث تُستخدم قوالب دقيقة لتشكيل الفراغات المعدنية إلى مثبتات دون إزالة المواد. الدقة في قوالب التشكيل البارد يشير إلى القدرة على إنتاج قطع الغيار بثبات ضمن حدود تفاوت دقيقة، عادةً ضمن ±0.01 مم أو أكثر. أي انحراف قد يؤدي إلى تباين في الأبعاد، أو تعطل مبكر للأداة، أو رفض المنتج.

الجوانب الرئيسية المؤثرة على دقة القالب:

- هندسة تجويف القالب

- التركيز والمحاذاة بين اللكمة والقالب

- التشطيب السطحي والصلابة

- التحكم في التسامح والتمدد الحراري

2. استخدام مواد قوالب عالية الجودة

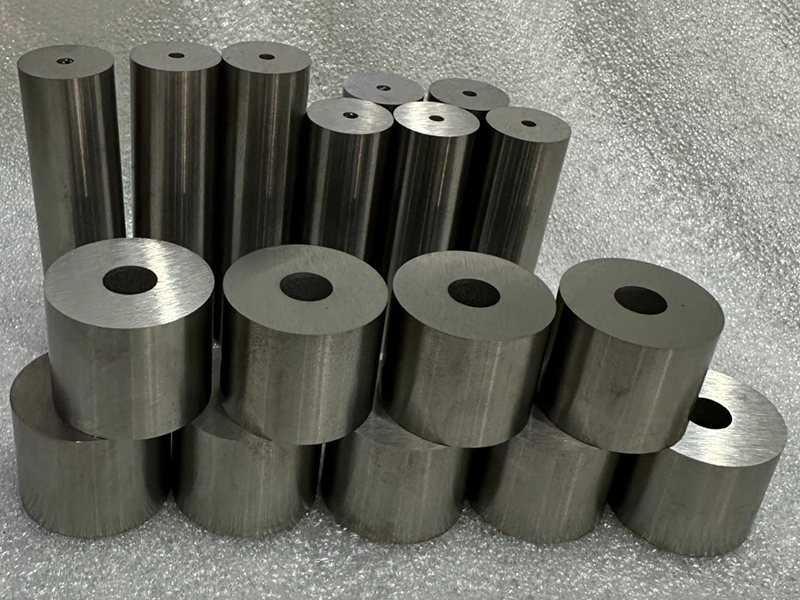

يبدأ أساس الدقة باختيار مواد القالب المناسبة. تُستخدم عادةً أنواع الفولاذ عالي السرعة (HSS) مثل SKH-9، أو فولاذ مسحوق المعادن مثل ASP23، أو كربيد التنغستن في قوالب التشكيل البارد.

المواد الموصى بها:

- كربيد التنغستن: قوة ضغط عالية ومقاومة للتآكل قوالب تشكيل الجوز والبثق.

- SKH-9 / M2 HSS: ممتاز لللكمات بسبب صلابته وصلابته الحمراء.

- ASP23 (فولاذ أداة PM): يوفر صلابة متوازنة ومقاومة للتآكل لأشكال القوالب المعقدة.

إن المعالجة الحرارية المناسبة لهذه المواد تضمن:

- صلابة مثالية (عادةً ما تكون HRC 60–65 لـ HSS، >80 HRA للكربيد)

- مقاومة التعب والتشقق

- الاستقرار الأبعادي أثناء الخدمة

3. تقنيات التصنيع الدقيق والتفريغ الكهربائي

تبدأ دقة القالب في عملية التصنيع. تُعد معدات التشغيل عالية الدقة أساسية لإنتاج تجاويف قوالب دقيقة ومقاطع تثقيب دقيقة.

التقنيات الرئيسية:

- طحن CNC: للحصول على أقطار خارجية دقيقة، وخطوط مدببة، وثقوب.

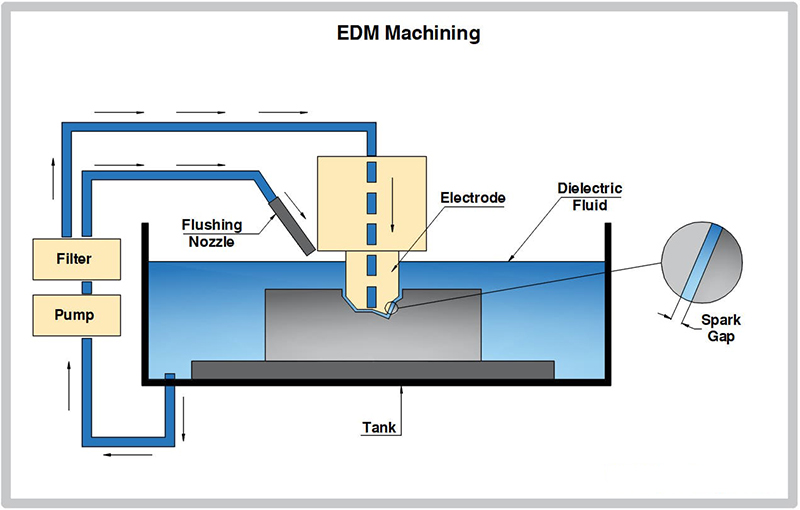

- معالجة الأسلاك بالتفريغ الكهربائي (EDM): يتيح دقة على مستوى الميكرون في الخطوط المعقدة والميزات الداخلية.

- سينكر EDM: يستخدم لتكوين تجاويف عميقة ذات تحملات ضيقة.

- التلميع والتجفيف: يحقق سطحًا يشبه المرآة، مما يقلل الاحتكاك والتآكل أثناء التشكيل.

إن المراقبة المستمرة لتآكل الأدوات أثناء التشغيل تضمن بقاء أبعاد القالب ضمن المواصفات.

4. فحص الأبعاد والتشطيب السطحي

بعد التصنيع، يجب أن تخضع جميع القوالب لمراقبة جودة صارمة للتحقق من دقتها.

أدوات التفتيش الأساسية:

- آلات القياس الإحداثية (CMM)

- المقارنات البصرية أو أجهزة عرض الملف الشخصي

- أجهزة اختبار خشونة السطح (Ra < 0.2 ميكرومتر مفضل)

- أجهزة اختبار الاستدارة والمركزية

يجب أن تشمل عمليات فحص التسامح الأقطار الداخلية والخارجية، والارتفاع، والعمق، والمركزية بين المكونات (مثل إدخال القالب إلى الغلاف)، ومحاذاة اللكمة.

5. التجميع والمحاذاة الصحيحة

حتى القوالب المصنّعة بدقة عالية قد تفشل إذا لم تُجمّع بشكل صحيح. أثناء إعداد الأداة:

- استخدم أكمام المحاذاة، وبطانات التوجيه، وفتحات المفاتيح لضمان المحاذاة المحورية.

- تأكد من أن غلاف القالب والمدخلات خالية من النتوءات أو الحطام.

- استخدم تقنيات الضغط أو الانكماش بعناية لتجنب تركيزات الإجهاد.

يجب تجميع مجموعات القوالب في ظروف نظيفة وخاضعة للرقابة لمنع التلوث الذي يمكن أن يؤثر على المحاذاة أو يسبب التآكل المبكر.

6. التشحيم والطلاء

يُعدّ الاحتكاك سببًا رئيسيًا لتآكل الأدوات وفقدان أبعادها أثناء التشكيل البارد. يتطلب الحفاظ على الدقة تقليل الاحتكاك من خلال التزييت المناسب ومعالجة السطح.

أفضل الممارسات:

استخدم مواد التشحيم لتشكيل المعادن تحت الضغط العالي (على سبيل المثال، طلاءات فوسفات الكالسيوم أو الزنك متبوعة بمواد تشحيم تعتمد على الصابون).

قم بتطبيق طلاءات القالب مثل:

- TiN، TiCN، أو AlCrN لللكمات

- DLC (الكربون الشبيه بالماس) لمقاومة التآكل

- طلاءات PVD لتحسين صلابة سطح القالب وتقليل الالتصاق

تعمل هذه المعالجات على تقليل التآكل بشكل كبير، وتحسين تشطيب الأجزاء، والحفاظ على هندسة القالب لفترة أطول.

7. الصيانة الوقائية وإعادة تأهيل القالب

يعد الفحص الروتيني وإعادة التأهيل أمرًا بالغ الأهمية للحفاظ على دقة القالب على المدى الطويل.

استراتيجية الصيانة:

- فحص القوالب على فترات زمنية مجدولة أو حسب دورات العد الجزئي.

- قم بقياس مناطق التآكل - وخاصة في مناطق التشكيل، وأطراف اللكمة، وأكتاف القالب.

- قم بتلميع مناطق التآكل البسيطة وإعادة طحن أو إعادة توصيل القوالب التي تظهر عليها علامات تشوه الشكل.

- تتبع تاريخ القالب (دورات الاستخدام، العيوب، أنواع الفشل) لتحديد الاتجاهات.

لا ينبغي استخدام القوالب بعد تجاوز حدود التآكل المثالية لها؛ وإلا، فقد تؤدي إلى المساس بدقة الأجزاء وإتلاف المكبس أو الأدوات الأخرى.

8. التخزين والتداول

يجب التعامل مع القوالب الدقيقة وتخزينها بعناية لمنع حدوث أضرار مادية أو بيئية.

التوصيات:

- قم بتخزينه في ظروف مقاومة للصدأ وخالية من الغبار وتحت التحكم في درجة الحرارة.

- استخدم العلب الواقية لمجموعات القوالب.

- قم بتنظيف الأدوات وتزييتها قبل التخزين لمنع التآكل.

يمكن أن يؤدي التخزين غير السليم إلى التآكل السطحي أو التحولات الأبعادية بسبب الأكسدة أو الدورة الحرارية.

9. التدريب ومهارة المشغل

ويعتمد الحفاظ على الدقة أيضًا على المعرفة والاتساق بين صانعي الأدوات ومشغليها.

- تدريب الموظفين على أساليب التفتيش الدقيقة وبروتوكولات التعامل.

- توثيق إجراءات التشغيل القياسية (SOPs) لإعداد القالب وصيانته.

- تشجيع التغذية الراجعة من الإنتاج إلى الأدوات فيما يتعلق باتساق الأجزاء وعمر الأدوات.

يعد الفريق الذي يتمتع بخبرة جيدة أمرًا ضروريًا لضمان الحفاظ على الدقة طوال دورة حياة القالب.

خاتمة

تتحقق الدقة في قوالب التشكيل البارد من خلال نهج متكامل يتضمن مواد عالية الجودة، وتقنيات تصنيع متطورة، وفحصًا دقيقًا، وتجميعًا دقيقًا، وتزييتًا مستمرًا، وصيانة دقيقة. كل خطوة لها دورها في ضمان إنتاج المثبتات ضمن حدود تحمل دقيقة، واستقرار أداء القالب مع مرور الوقت. الاستثمار في الدقة لا يُحسّن جودة المنتج فحسب، بل يُعزز أيضًا عمر الأداة وكفاءة الإنتاج بشكل كبير.