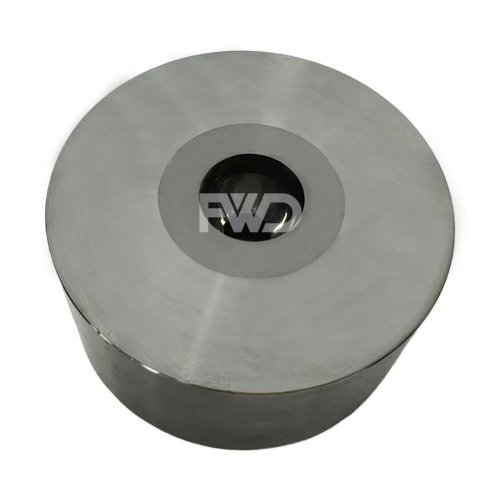

قوالب السبائك الصلبة

يُصنع قالب السبائك الصلبة بتقنية مسحوق المعادن، وتشمل عملية تحضيره خطوات مثل خلط المواد الخام، والضغط والتشكيل، والتلبيد، والمعالجة، والطلاء. من بينها، صب الضغط هو عملية خلط مسحوق كربيد التنغستن مع كمية مناسبة من المادة الرابطة لإنتاج الشكل والحجم المطلوبين؛ والتلبيد هو عملية تسخين المادة المضغوطة إلى درجة حرارة عالية، مما يؤدي إلى تبخر المادة الرابطة وتكوين رابطة معدنية بين جزيئات كربيد التنغستن؛ والمعالجة هي عملية قطع وطحن وتلميع المواد الملبدة لتحقيق الحجم والدقة المطلوبين؛ ويُستخدم الطلاء لتحسين مقاومة أدوات القطع للتآكل والحرارة. عادةً، يُوضع طلاء صلب مثل TiN وTiCN على سطح الأداة.

المكونات الرئيسية لقالب السبائك الصلبة هي كربيد التنغستن (WC) والكوبالت (Co). يتميز كربيد التنغستن بصلابة عالية ومقاومة عالية للتآكل، بينما يُحسّن الكوبالت من صلابة المادة ومتانتها. بالإضافة إلى ذلك، تحتوي قوالب كربيد التنغستن على كمية معينة من العناصر، مثل التيتانيوم (Ti) والكروم (Cr)، مما يُحسّن من مقاومة المادة للحرارة والأكسدة.

2. مقاومة التآكل: تضمن مقاومة التآكل الفائقة للمادة عمر خدمة طويل، مما يقلل من تكرار استبدال القالب والصيانة.

3. مقاومة الحرارة: تتميز قوالب السبائك الصلبة بالقدرة على تحمل درجات الحرارة العالية، مما يجعلها مناسبة للعمليات التي تنطوي على الحرارة أو الإجهاد الحراري.

4. دقة الأبعاد: تسمح دقة كربيد التنغستن بإنتاج قوالب ذات تحمّلات ضيقة وأبعاد دقيقة، مما يضمن جودة ثابتة في المنتجات النهائية.

2. الصب: يُضغط خليط المسحوق على شكل القالب باستخدام قوالب عالية الضغط. تُشكل هذه الخطوة الشكل الأولي للقالب، لكنها لا تصل بعد إلى الصلابة النهائية.

3. التلبيد: يُسخَّن القالب المصبوب في فرن التلبيد عند درجات حرارة عالية جدًا (عادةً ما تتراوح بين ١٤٠٠ و١٦٠٠ درجة مئوية). تُؤدي هذه العملية إلى ذوبان المادة الرابطة وربط جزيئات كربيد التنغستن معًا، مما يُنتج مادة صلبة كثيفة وصلبة.

4. التصنيع والتشطيب: بعد التلبيد، تُشَكَّل القالب وفقًا لأبعاد وتشطيبات سطحية دقيقة. قد تشمل هذه الخطوة الطحن والتلميع وعمليات أخرى للوصول إلى المواصفات النهائية.

5. الاختبار ومراقبة الجودة: تُختبر القوالب النهائية للتأكد من جودتها وأدائها، بما في ذلك صلابتها ومقاومتها للتآكل ودقة أبعادها. ويتم تحديد أي عيوب وتصحيحها لضمان استيفاء القالب للمعايير المطلوبة.

1. الختم والتزوير: في صناعات السيارات والطيران، يتم استخدام قوالب السبائك الصلبة لختم وتشكيل الأجزاء المعدنية بدقة عالية ومتانة.

2. البثق: في صناعات البلاستيك والمطاط، يتم استخدام قوالب السبائك الصلبة لتشكيل وتكوين المواد أثناء عملية البثق.

3. الصب: يتم استخدام قوالب السبائك الصلبة في عمليات قولبة الحقن وقولبة الضغط لإنتاج أجزاء بلاستيكية ومعدنية عالية الجودة.

4. سحب الأسلاك: في صناعة الأسلاك والكابلات، يتم استخدام قوالب السبائك الصلبة لرسم وتشكيل الأسلاك، مما يضمن ثبات القطر والجودة.

الأسئلة الشائعة حول قوالب السبائك الصلبة

عملية الطلب