عندما يتعلق الأمر بالبناء والتصنيع الحديثين، تُعدّ البراغي عنصرًا أساسيًا. من الجسور إلى السيارات والآلات الثقيلة، تُوفّر البراغي القوة والموثوقية اللازمتين لتماسك الهياكل الأساسية. ولكن كيف تُصنع البراغي؟ ما دور قوالب البراغي؟ تتعمق هذه المدونة في عملية تصنيع البراغي وتُسلّط الضوء على الوظيفة المحورية للقوالب (القوالب) في ضمان الدقة والكفاءة والمتانة.

ما هو الترباس؟

البرغي هو نوع من أدوات التثبيت الملولبة، مصمم للاستخدام مع صمولة لتثبيت الأشياء معًا. يتكون عادةً من جزأين رئيسيين: الرأس والساق، وعادةً ما يكون ملولبًا جزئيًا أو كليًا. تُصنع البراغي بأشكال وأحجام ومواد متنوعة، حسب الاستخدام، بما في ذلك الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والفولاذ السبائكي.

الآن دعونا نوضح كيفية تصنيع البراغي، خطوة بخطوة.

خطوة بخطوة: كيف يتم تصنيع البراغي؟

1. تحضير المواد الخام

تبدأ عملية تصنيع البراغي باختيار المادة الخام المناسبة، وعادةً ما تكون قضبان أسلاك الفولاذ الملفوفة. يُنظف هذا السلك الفولاذي بالتخليل الحمضي، ثم يُطلى بمادة تشحيم (فوسفات أو صابون) لتجهيزه لعملية التشكيل.

2. القطع حسب الطول (تحضير التصلد البارد)

يُسحب السلك الفولاذي عبر سلسلة من القوالب لتقليل قطره إلى الحجم المطلوب، ثم يُقطع إلى أطوال مناسبة. تُسمى هذه القطع المقطوعة قطعًا فارغة، وهي جاهزة للتشكيل واللولبة.

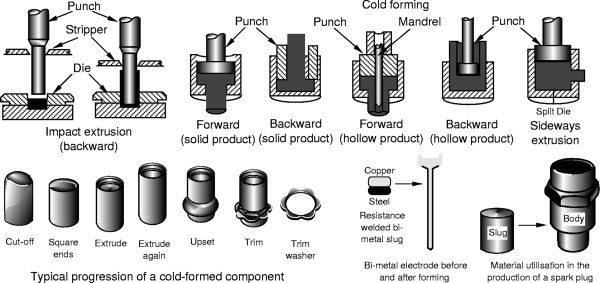

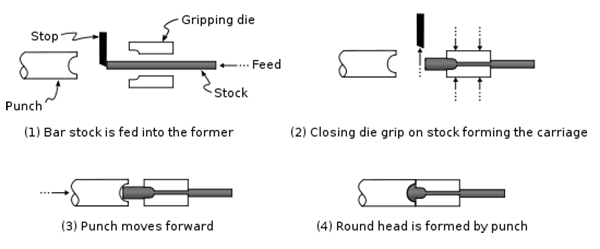

3. التشكيل البارد / التشكيل الساخن (تشكيل رأس البرغي)

من أهم مراحل إنتاج البراغي عملية التشكيل على البارد أو التشكيل الساخن. خلال هذه المرحلة، يُوضع قالب البرغي في آلة التشكيل، حيث يُشكل بالشكل المطلوب للرأس - سداسي أو مربع أو أي تصميم آخر مُخصص.

العنوان البارد تُستخدم للبراغي الصغيرة والمتوسطة الحجم وتتضمن إعادة تشكيل المعدن في درجة حرارة الغرفة باستخدام قوالب البراغي (القوالب).

يتم استخدام التشكيل الساخن للبراغي الكبيرة ويتضمن تسخين الفراغ قبل التشكيل.

هنا، تُعد قوالب البراغي بالغة الأهمية. فهي تتكون من مثقب وقالب، يعملان معًا تحت ضغط عالٍ لتشكيل رأس البرغي بدقة.

4. التشذيب (اختياري)

إذا بقيت مادة زائدة حول رأس البرغي بعد التشكيل، يتم تقليمها باستخدام أدوات متخصصة لضمان شكل نظيف وموحد.

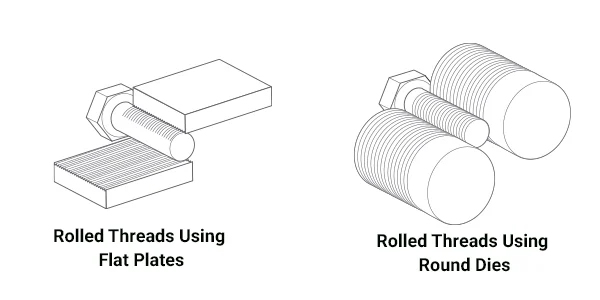

5. لف الخيط

بعد تشكيل الرأس، تأتي الخطوة التالية وهي لفّ الخيوط. لا تُقطع هذه العملية الخيوط، بل تُشكّلها بضغط الفراغ بين قالبين - قالب ثابت وآخر متحرك. يُعزز هذا من قوة شد البرغي، إذ لا يُقطع المعدن، بل يُشكّل إلى خيوط، مما يُحافظ على انسيابية الحبيبات.

القوالب المستخدمة هنا هي نوع آخر من قوالب البراغي، مصممة خصيصًا لتشكيل الخيوط الدقيقة. يؤثر تصميم وجودة هذه القوالب بشكل مباشر على دقة ومتانة خيوط البراغي.

6. المعالجة الحرارية

اعتمادًا على التطبيق، قد تخضع البراغي للمعالجة الحرارية (مثل التبريد والتلطيف) لتحسين الخصائص الميكانيكية مثل الصلابة والقوة والتحمل.

7. تشطيب السطح

يتم تطبيق المعالجات السطحية مثل طلاء الزنك، والجلفنة، وأكسيد الأسود، أو طلاء الفوسفات لمقاومة التآكل وتحسين المظهر.

8. التفتيش ومراقبة الجودة

يتم إخضاع كل دفعة من البراغي لفحوصات جودة صارمة، بما في ذلك فحوصات الأبعاد، واختبارات قوة الشد، والتحقق من دقة الخيط، لضمان الامتثال للمعايير الدولية مثل ISO أو DIN أو ASTM.

ما هو الدور الذي تلعبه قوالب البراغي؟

قوالب البراغي - المعروفة في الصناعة باسم القوالب والمثاقب - هي جوهر عملية تصنيع البراغي. وهي أدوات مصممة بدقة عالية مسؤولة عن تشكيل رأس البرغي وتسليك ساقه. إليكم نظرة أعمق على دورها:

1. التشكيل الدقيق

تُحدد قوالب البراغي شكل وحجم رأس البرغي. وتضمن أن كل برغي مُنتَج يفي بمواصفات الأبعاد الدقيقة، وهو أمرٌ بالغ الأهمية لضمان أداء تجميع ثابت في التطبيقات الصناعية واسعة النطاق.

2. كفاءة المواد

تتيح القوالب عالية الجودة تشكيل البراغي على البارد، وهي طريقة تقلل من هدر المواد وتحسّن الكفاءة. على عكس التصنيع الآلي، لا تُزيل عمليات التشكيل على البارد والدرفلة المواد، بل تُعيد تشكيلها، وهي طريقة أكثر استدامة وفعالية من حيث التكلفة.

3. طول عمر الأداة وفعاليتها من حيث التكلفة

قوالب البراغي المتينة المصنوعة من الفولاذ عالي السرعة أو كربيد التنغستن تتحمل الضغوط الشديدة للإنتاج بكميات كبيرة. وهذا يعني عمرًا أطول للأداة، ووقت توقف أقل، وتكاليف صيانة أقل، وهي عوامل أساسية في بيئات التصنيع التنافسية.

4. التخصيص

غالبًا ما تتطلب الصناعات تصميمات براغي مخصصة، سواءً في مجال الطيران أو السيارات أو البنية التحتية. تُمكّن القوالب المخصصة المصنّعين من إنتاج رؤوس أو خيوط براغي متخصصة، بما يُلبي متطلبات العملاء بدقة دون المساس بالجودة.

5. دقة الخيط وقوته

تُشكّل قوالب الخيوط في قوالب البراغي خيوطًا عالية الدقة، أقوى من الخيوط المقطوعة بفضل تحسين تدفق الحبيبات. يُسهم هذا في توزيع أفضل للأحمال ومقاومة أعلى للتعب والتآكل.

خاتمة

يتم تصنيع البراغي من خلال مجموعة من عمليات سحب الأسلاك، والقطع، والتشكيل البارد أو التشكيل الساخن، ولف الخيوط، والمعالجة الحرارية، والتشطيب السطحي.

خلال هذه العملية، تعتبر قوالب البراغي (القوالب واللكمات) أدوات لا غنى عنها لضمان الدقة والاتساق والقوة في المنتج النهائي.

في قطاع تصنيع أدوات التثبيت التنافسي، تؤثر جودة قوالب البراغي بشكل مباشر على كفاءة الإنتاج، ومتانة المنتج، وفي نهاية المطاف، رضا العملاء. سواء كنت تنتج براغي قياسية أو مثبتات مخصصة، فإن الاستثمار في قوالب عالية الأداء أمر بالغ الأهمية للحفاظ على التميز والبقاء في صدارة السوق.

لمزيد من المعلومات حول صناعة قوالب المثبتات أو للاستشارة بشأن متطلباتك المحددة، لا تتردد في الاتصال بنا - شريكك الخبير في قالب الترباس الحلول.