Việc lựa chọn vật liệu hộp đột dập phù hợp là một quyết định quan trọng trong sản xuất các chi tiết cố định như bu lông, ốc vít, đinh tán và đai ốc. Hộp đột dập đóng vai trò bảo vệ và hỗ trợ cho đầu đột dập trong quá trình làm việc lạnh hoặc rèn nóng Quy trình này đảm bảo độ ổn định kích thước, giảm mài mòn và hấp thụ tải trọng va đập. Việc lựa chọn vật liệu phù hợp có thể cải thiện đáng kể tuổi thọ dụng cụ, duy trì độ đồng nhất của sản phẩm và giảm thời gian ngừng hoạt động do bảo trì thường xuyên hoặc hỏng hóc dụng cụ.

Dưới đây là thảo luận chi tiết và chuyên nghiệp về cách lựa chọn vật liệu hộp đột phù hợp để sản xuất ốc vít, xem xét các yếu tố cơ học, nhiệt và vận hành.

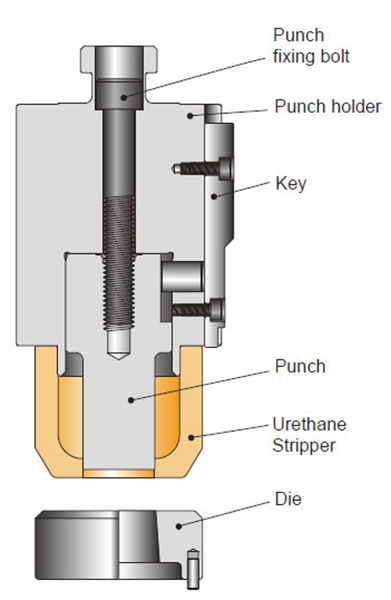

1. Hiểu chức năng của hộp đục lỗ

- Cung cấp hỗ trợ cấu trúc cho lõi đột, hấp thụ ứng suất hướng tâm và hướng trục trong quá trình rèn.

- Ngăn ngừa gãy xương do phân bố ứng suất không đều.

- Bảo vệ khỏi biến dạng do va chạm và lực nén lặp đi lặp lại.

- Duy trì sự đồng tâm của đầu đột, đảm bảo độ chính xác về kích thước của các chi tiết cố định.

- Hoạt động như một rào cản nhiệt trong các ứng dụng rèn nóng, nơi mà hiện tượng mỏi nhiệt là mối quan tâm.

Vì vậy, vật liệu cần phải có sự kết hợp giữa độ dẻo dai cao, khả năng chống mài mòn, khả năng gia công tốt và khi cần thiết thì phải có độ ổn định nhiệt.

2. Các yếu tố chính trong việc lựa chọn vật liệu

A. Sức mạnh và độ dẻo dai

- Vật liệu phải chịu được tải trọng nén cao mà không bị nứt.

- Độ dẻo dai là điều cần thiết để ngăn ngừa gãy giòn do va chạm đột ngột hoặc tải trọng tuần hoàn.

- Vật liệu lý tưởng phải có độ cứng cân bằng (khoảng HRC 40–50 sau khi xử lý), không quá cứng đến mức giòn và không quá mềm đến mức mòn sớm.

B. Khả năng chống mài mòn

- Do môi trường mài mòn và tiếp xúc áp suất cao với các dụng cụ khác và phôi, vật liệu phải có khả năng chống mài mòn tốt.

- Điều này đặc biệt quan trọng khi tạo các chi tiết cố định có độ bền cao hoặc làm việc với các vật liệu mài mòn như thép không gỉ.

C. Tính chất nhiệt

- Trong quá trình rèn nóng hoặc cán nóng, vật liệu hộp đột phải chịu được nhiệt độ cao mà không bị mất độ cứng (khả năng chống tôi).

- Khả năng chống mỏi nhiệt rất quan trọng để tránh nứt vi mô và bong tróc bề mặt.

D. Khả năng gia công và khả năng xử lý

- Tính dễ gia công rất quan trọng đối với độ chính xác trong sản xuất và giảm chi phí sản xuất.

- Vật liệu cũng phải phản ứng tốt với quá trình xử lý nhiệt, đặc biệt là thông qua quá trình làm cứng và ram, để tinh chỉnh độ cứng và độ dẻo dai.

3. Các vật liệu thường dùng cho hộp đục lỗ

Sau đây là một số vật liệu điển hình được sử dụng trong sản xuất hộp đục lỗ, cùng với các đặc điểm của chúng:

A. DIN 1.2344 / H13 (Thép dụng cụ gia công nóng)

- Của cải: Độ dẻo dai cao, khả năng chống sốc nhiệt tuyệt vời, khả năng chống mài mòn tốt và khả năng làm cứng tốt.

- Ứng dụng: Được sử dụng rộng rãi trong cả khuôn dập và khuôn rèn nóng và nguội.

- Ưu điểm: Khả năng chống nứt nhiệt tốt, khả năng gia công tốt.

- Ghi chú: Phù hợp cho cả hai tiêu đề lạnh và các ứng dụng rèn nóng/ấm.

B. SKD61 (tương đương H13 của Nhật Bản)

- Của cải: Tương tự như DIN 1.2344; có độ bền cao ở nhiệt độ cao, chống mài mòn và va đập.

- Ứng dụng: Khuôn rèn nóng, giá đỡ đột, khuôn đùn.

- Ưu điểm: Hiệu suất đáng tin cậy dưới tải trọng cơ học và nhiệt tuần hoàn.

C. DIN 1.2714 (45NiCrMo16)

- Của cải: Độ bền cao và khả năng chống mài mòn tốt; có khả năng tôi dầu.

- Ứng dụng: Vỏ đột dập cỡ lớn, khuôn rèn nóng.

- Ưu điểm: Duy trì độ cứng dưới tải trọng cao; thích hợp cho các ứng dụng dễ bị va đập.

D. DIN 1.2767 (45NiCrMo16 + Carbon cao hơn)

- Của cải: Độ bền kéo cao, độ dẻo dai rất cao.

- Ứng dụng: Hộp đột dập nguội cho các chi tiết có đường kính lớn.

- Ưu điểm: Khả năng chống nứt rất tốt; được sử dụng trong quá trình tạo hình nguội đòi hỏi khắt khe.

E. AISI 4140 / 42CrMo

- Của cải: Thép hợp kim crom-molypden có độ cứng trung bình.

- Ứng dụng: Giá đỡ và hộp đựng đục lỗ đa năng.

- Ưu điểm: Tiết kiệm, cân bằng tốt giữa độ cứng và độ dẻo dai, dễ gia công và xử lý.

- Ghi chú: Thường được sử dụng trong các ứng dụng ít nghiêm trọng hơn hoặc kết hợp với miếng chèn.

4. Những cân nhắc về xử lý nhiệt

Hiệu suất của vật liệu hộp đột phụ thuộc rất nhiều vào quá trình xử lý nhiệt thích hợp, giúp điều chỉnh cấu trúc bên trong để tăng cường độ bền và khả năng chống mài mòn. Hướng dẫn chung:

- Làm nóng trước để giảm ứng suất nhiệt trong quá trình làm nguội.

- Làm nguội bằng dầu hoặc bằng không khí, tùy thuộc vào vật liệu và độ dày của mặt cắt.

- Làm nguội để đạt được độ cứng cuối cùng mong muốn (thường là HRC 40–50 cho các trường hợp).

- Đối với H13/SKD61: Nên tôi luyện kép để ổn định cấu trúc và giảm austenit giữ lại.

5. Phù hợp Vật liệu với Kịch bản Ứng dụng

| Loại ứng dụng | Vật liệu được đề xuất | Ghi chú |

| Tiêu đề nguội của thép cacbon | DIN 1.2714, AISI 4140 | Tải trọng vừa phải, độ bền tốt |

| Tiêu đề lạnh của thép không gỉ | DIN 1.2767, SKD61 | Cần khả năng chống mài mòn và nứt cao hơn |

| Bu lông rèn nóng | H13 / SKD61 | Khả năng chịu nhiệt là rất quan trọng |

| Sản xuất tốc độ cao | SKD61, DIN 1.2344 | Yêu cầu độ ổn định về kích thước và khả năng chống mài mòn |

| Chốt lớn (M24+) | Tiêu chuẩn DIN 1.2714, DIN 1.2767 | Tập trung vào độ bền và sức mạnh cấu trúc |

6. Những cân nhắc bổ sung

- Có thể áp dụng lớp phủ (ví dụ: TiN, CrN) để tăng độ cứng bề mặt và giảm ma sát.

- Khoảng cách lắp ráp giữa đầu đục và vỏ phải được tối ưu hóa để tránh ứng suất bên trong.

- Dung sai sản xuất phải đảm bảo vừa khít với thân đục để giảm sự tập trung ứng suất.

Phần kết luận

Việc lựa chọn vật liệu vỏ đột dập phù hợp đòi hỏi sự cân bằng cẩn thận giữa độ bền cơ học, khả năng chống mài mòn, độ ổn định nhiệt và tính khả thi trong sản xuất. Các vật liệu như H13/SKD61, DIN 1.2714 và DIN 1.2767 được ưa chuộng trong ngành nhờ hiệu suất đã được chứng minh trong các môi trường khắc nghiệt. Tuy nhiên, lựa chọn cuối cùng nên dựa trên ứng dụng tạo hình cụ thể, vật liệu phôi, tốc độ sản xuất và các yếu tố chi phí.

Bằng cách điều chỉnh các đặc tính vật liệu theo nhu cầu vận hành, nhà sản xuất có thể kéo dài tuổi thọ dụng cụ, đảm bảo tính đồng nhất của sản phẩm và giảm tổng chi phí dụng cụ.