Việc duy trì độ chính xác trong khuôn dập nguội là rất quan trọng để đảm bảo chất lượng đinh vít đồng đều, tối đa hóa tuổi thọ khuôn và giảm chi phí sản xuất trong sản xuất hàng loạt. Độ chính xác trong khuôn dập nguội ảnh hưởng trực tiếp đến độ chính xác kích thước, hiệu suất cơ học và chất lượng thẩm mỹ của các chi tiết đinh vít thành phẩm, chẳng hạn như bu lông, đinh tán, vít và đai ốc. Dưới đây là hướng dẫn chuyên nghiệp chi tiết về cách duy trì độ chính xác trong khuôn dập nguội, bao gồm thiết kế khuôn, lựa chọn vật liệu, quy trình sản xuất, kỹ thuật bảo trì và kiểm soát chất lượng.

1. Hiểu các yêu cầu về độ chính xác trong quá trình cán nguội

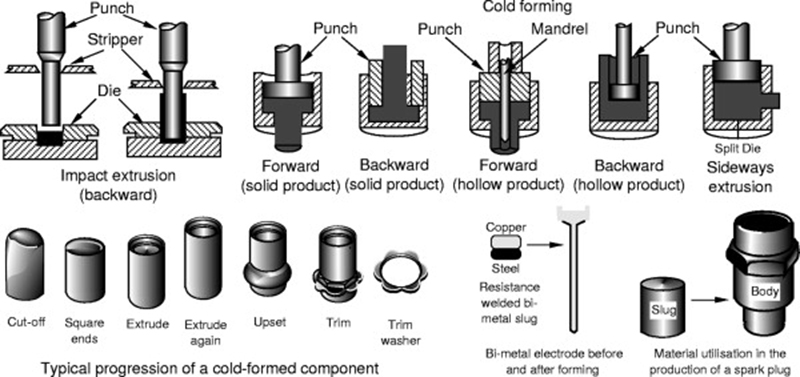

Ép nguội là quá trình tạo hình kim loại tốc độ cao, áp suất cao, trong đó khuôn chính xác được sử dụng để định hình phôi kim loại thành chốt mà không cần loại bỏ vật liệu. Độ chính xác trong khuôn dập nguội Chỉ khả năng sản xuất các chi tiết một cách nhất quán trong phạm vi dung sai chặt chẽ, thường trong khoảng ±0,01 mm hoặc tốt hơn. Bất kỳ sai lệch nào cũng có thể gây ra sự không đồng nhất về kích thước, hỏng dụng cụ sớm hoặc sản phẩm bị loại bỏ.

Các khía cạnh chính ảnh hưởng đến độ chính xác của khuôn:

- Hình học khoang khuôn

- Độ đồng tâm và sự liên kết giữa khuôn và chày

- Bề mặt hoàn thiện và độ cứng

- Kiểm soát dung sai và giãn nở nhiệt

2. Sử dụng vật liệu khuôn chất lượng cao

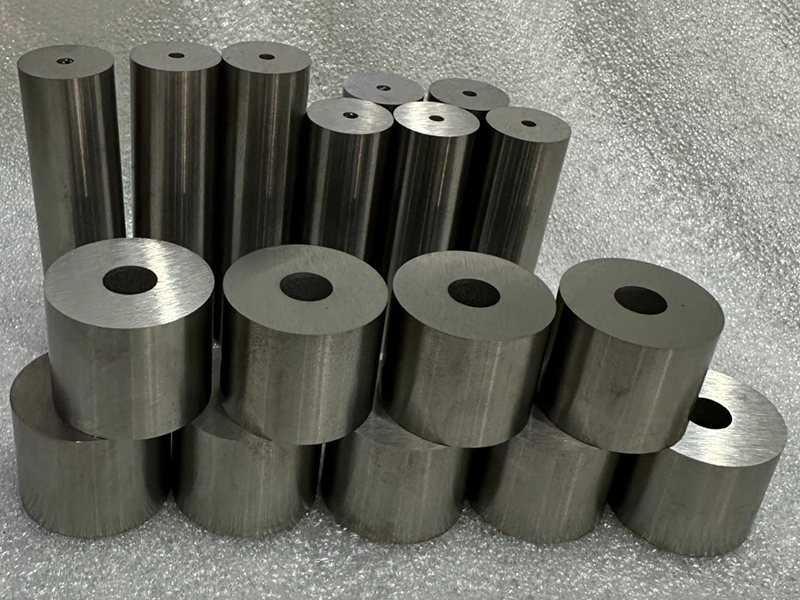

Nền tảng của độ chính xác bắt đầu từ việc lựa chọn vật liệu khuôn chính xác. Thép gió (HSS) như SKH-9, thép luyện kim bột như ASP23, hoặc cacbua vonfram thường được sử dụng cho khuôn dập nguội.

Vật liệu được đề xuất:

- Cacbua Vonfram: Cường độ nén cao và khả năng chống mài mòn cho khuôn tạo hạt và đùn.

- SKH-9 / M2 HSS: Tuyệt vời để đục lỗ nhờ độ bền và độ cứng cao.

- ASP23 (thép dụng cụ PM): Mang lại độ bền và khả năng chống mài mòn cân bằng cho các hình dạng khuôn phức tạp.

Xử lý nhiệt đúng cách các vật liệu này đảm bảo:

- Độ cứng tối ưu (thường là HRC 60–65 đối với HSS, >80 HRA đối với cacbua)

- Khả năng chống mỏi và nứt

- Độ ổn định kích thước trong quá trình sử dụng

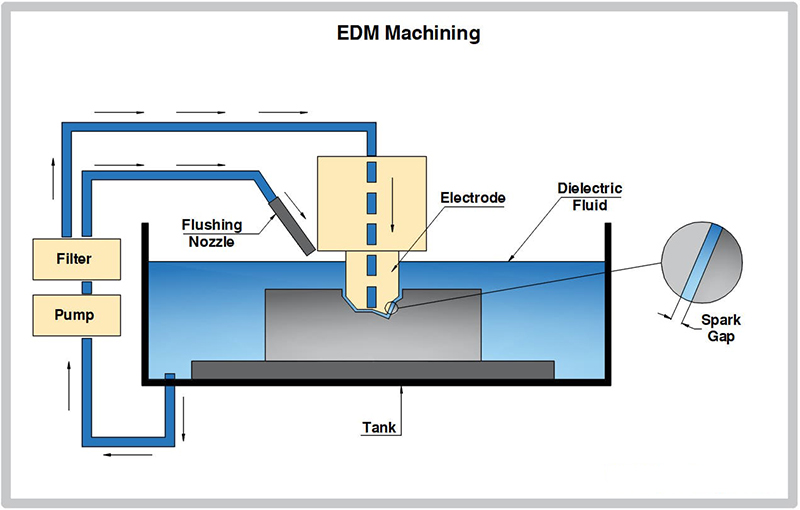

3. Kỹ thuật gia công chính xác và EDM

Độ chính xác của khuôn bắt đầu từ quá trình sản xuất. Thiết bị gia công có độ chính xác cao đóng vai trò quan trọng trong việc tạo ra các khoang khuôn và biên dạng đột dập chính xác.

Các kỹ thuật chính:

- Mài CNC: Để có đường kính ngoài, độ côn và lỗ đục chính xác.

- Gia công cắt dây EDM (Gia công bằng tia lửa điện): Cho phép đạt độ chính xác ở cấp độ micron trong các đường viền phức tạp và các đặc điểm bên trong.

- EDM chìm: Được sử dụng để tạo khoang sâu với dung sai chặt chẽ.

- Mài và đánh bóng: Đạt được bề mặt sáng bóng như gương, giảm ma sát và mài mòn trong quá trình tạo hình.

Việc theo dõi liên tục độ mòn của dụng cụ trong quá trình gia công đảm bảo kích thước khuôn luôn nằm trong thông số kỹ thuật.

4. Kiểm tra kích thước và bề mặt hoàn thiện

Sau khi sản xuất, tất cả khuôn phải trải qua quá trình kiểm soát chất lượng nghiêm ngặt để xác minh độ chính xác của chúng.

Các công cụ kiểm tra cần thiết:

- Máy đo tọa độ (CMM)

- Bộ so sánh quang học hoặc máy chiếu biên dạng

- Máy kiểm tra độ nhám bề mặt (ưu tiên Ra < 0,2 μm)

- Máy kiểm tra độ tròn và độ đồng tâm

Kiểm tra dung sai phải bao gồm đường kính bên trong và bên ngoài, chiều cao, chiều sâu, độ đồng tâm giữa các thành phần (chẳng hạn như khuôn chèn vào vỏ) và căn chỉnh đột.

5. Lắp ráp và căn chỉnh đúng cách

Ngay cả những khuôn được chế tạo chính xác nhất cũng sẽ hỏng nếu lắp ráp kém. Trong quá trình thiết lập dụng cụ:

- Sử dụng ống lót căn chỉnh, ống lót dẫn hướng và rãnh then để đảm bảo căn chỉnh đồng trục.

- Đảm bảo vỏ khuôn và miếng chèn không có gờ hoặc mảnh vụn.

- Sử dụng kỹ thuật ép chặt hoặc co lại một cách cẩn thận để tránh tập trung ứng suất.

Bộ khuôn phải được lắp ráp trong điều kiện sạch sẽ, được kiểm soát để tránh nhiễm bẩn có thể ảnh hưởng đến sự căn chỉnh hoặc gây mài mòn sớm.

6. Bôi trơn và phủ

Ma sát là nguyên nhân chính gây mài mòn dụng cụ và giảm kích thước trong quá trình gia công nguội. Để duy trì độ chính xác, cần giảm thiểu ma sát thông qua việc bôi trơn và xử lý bề mặt thích hợp.

Thực hành tốt nhất:

Sử dụng chất bôi trơn tạo hình kim loại áp suất cao (ví dụ, lớp phủ canxi hoặc kẽm phosphat tiếp theo là chất bôi trơn gốc xà phòng).

Áp dụng lớp phủ khuôn như:

- TiN, TiCN hoặc AlCrN để đục lỗ

- DLC (Carbon giống kim cương) có khả năng chống mài mòn

- Lớp phủ PVD giúp cải thiện độ cứng bề mặt khuôn và giảm độ bám dính

Các phương pháp xử lý này làm giảm đáng kể hiện tượng mài mòn, cải thiện độ hoàn thiện của chi tiết và duy trì hình dạng khuôn trong thời gian dài hơn.

7. Bảo trì phòng ngừa và tân trang khuôn

Kiểm tra và tân trang định kỳ là rất quan trọng để duy trì độ chính xác của khuôn trong thời gian dài.

Chiến lược bảo trì:

- Kiểm tra khuôn theo định kỳ hoặc theo chu kỳ đếm số lượng chi tiết.

- Đo các vùng mài mòn—đặc biệt là ở các vùng tạo hình, đầu đột và vai khuôn.

- Đánh bóng các khu vực bị mài mòn nhỏ và mài lại hoặc nối lại dây khuôn có dấu hiệu biến dạng hình dạng.

- Theo dõi lịch sử khuôn (chu kỳ sử dụng, lỗi, loại hỏng hóc) để xác định xu hướng.

Không nên sử dụng khuôn vượt quá giới hạn mài mòn tối ưu của chúng; nếu không, chúng có thể làm giảm độ chính xác của bộ phận và làm hỏng máy ép hoặc các dụng cụ khác.

8. Lưu trữ và xử lý

Khuôn mẫu chính xác phải được xử lý và bảo quản cẩn thận để tránh hư hỏng về mặt vật lý hoặc môi trường.

Khuyến nghị:

- Bảo quản ở nơi chống gỉ, không bụi và có nhiệt độ được kiểm soát.

- Sử dụng hộp bảo vệ cho bộ khuôn.

- Làm sạch và tra dầu cho dụng cụ trước khi cất giữ để tránh bị ăn mòn.

Việc bảo quản không đúng cách có thể gây ra hiện tượng ăn mòn bề mặt hoặc thay đổi kích thước do quá trình oxy hóa hoặc chu trình nhiệt.

9. Đào tạo và Kỹ năng vận hành

Việc duy trì độ chính xác cũng phụ thuộc vào kiến thức và tính nhất quán của người chế tạo và vận hành công cụ.

- Đào tạo nhân viên về phương pháp kiểm tra chính xác và quy trình xử lý.

- Ghi lại các quy trình vận hành tiêu chuẩn (SOP) để thiết lập và bảo trì khuôn.

- Khuyến khích phản hồi từ bộ phận sản xuất đến bộ phận gia công về tính nhất quán của bộ phận và tuổi thọ của dụng cụ.

Một đội ngũ có hiểu biết sâu rộng là điều cần thiết để đảm bảo độ chính xác được duy trì trong suốt vòng đời của khuôn.

Phần kết luận

Độ chính xác trong khuôn dập nguội đạt được thông qua một quy trình tích hợp bao gồm vật liệu chất lượng cao, kỹ thuật sản xuất tiên tiến, kiểm tra nghiêm ngặt, lắp ráp chính xác, bôi trơn liên tục và bảo trì tỉ mỉ. Mỗi bước đều đóng vai trò đảm bảo sản xuất ốc vít trong phạm vi dung sai chặt chẽ và hiệu suất khuôn dập ổn định theo thời gian. Đầu tư vào độ chính xác không chỉ cải thiện chất lượng sản phẩm mà còn nâng cao đáng kể tuổi thọ dụng cụ và hiệu quả sản xuất tổng thể.