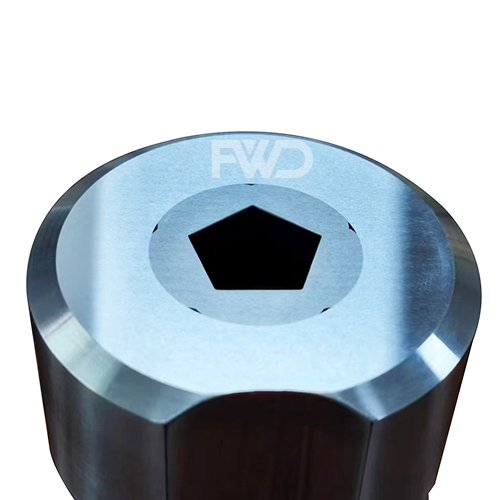

Khuôn dập nóng

Quy trình dập nóng thường được sử dụng để tạo hình các bộ phận kim loại từ dây, thanh hoặc phôi, trong đó kim loại được nung nóng đến nhiệt độ giúp dễ dàng định hình hơn. Khuôn dập nóng thường được làm từ thép công cụ hiệu suất cao hoặc các vật liệu chịu nhiệt khác để đảm bảo chúng có thể chịu được các điều kiện khắc nghiệt của quy trình.

Kỹ thuật chính xác: Khuôn dập nóng được thiết kế để tạo ra các hình dạng có độ chính xác cao với dung sai chặt chẽ, đảm bảo tính nhất quán trên nhiều bộ phận.

Khả năng chịu nhiệt: Do nhiệt độ cao liên quan đến quá trình cán nóng, các khuôn này được làm từ vật liệu chịu nhiệt, chẳng hạn như thép dụng cụ có hàm lượng carbon cao, giúp duy trì độ bền và độ cứng ngay cả ở nhiệt độ cao.

Độ bền: Vì quy trình này đòi hỏi áp suất và nhiệt độ cao, khuôn dập nóng được chế tạo để có độ bền và tuổi thọ cao. Vật liệu và thiết kế khuôn được tối ưu hóa để giảm thiểu hao mòn theo thời gian.

Tùy chỉnh: Khuôn dập nóng có thể được thiết kế riêng để phù hợp với hình dạng, kích thước và vật liệu cụ thể của từng bộ phận, đảm bảo hiệu suất tối ưu cho nhu cầu riêng biệt của các ngành công nghiệp khác nhau.

Thép công cụ: Thép dụng cụ, chẳng hạn như AISI H13, D2 và các hợp kim cacbon cao khác, thường được sử dụng cho khuôn dập nóng do khả năng chống mài mòn tuyệt vời, độ dẻo dai cao và khả năng duy trì độ cứng ở nhiệt độ cao.

Thép tốc độ cao (HSS): Thép tốc độ cao có khả năng chịu nhiệt vượt trội và có thể duy trì khả năng cắt và tạo hình ngay cả ở nhiệt độ vận hành cao hơn.

Cacbua: Đối với các ứng dụng có độ chính xác cực cao, khuôn carbide đôi khi được sử dụng do độ cứng và khả năng chống mài mòn vượt trội. Những vật liệu này có thể chịu được những điều kiện khắc nghiệt nhất.

Ứng dụng của khuôn dập nóng

Ngành công nghiệp ô tô: Trong ngành ô tô, phương pháp dập nóng được sử dụng để sản xuất các bộ phận như bu lông, đai ốc, vòng đệm và chốt. Những bộ phận này đòi hỏi độ bền và độ cứng cao để chịu được các điều kiện khắc nghiệt của xe cộ, chẳng hạn như rung động và nhiệt độ cao.

Hàng không vũ trụ: Các nhà sản xuất hàng không vũ trụ sử dụng khuôn dập nóng để tạo ra các bộ phận quan trọng như cánh tua-bin, chốt và các bộ phận kết cấu. Độ chính xác cao và độ bền vật liệu của các bộ phận này rất cần thiết để đảm bảo an toàn và hiệu suất của máy bay.

Xây dựng và Máy móc hạng nặng: Các bộ phận như trục, chốt và bánh răng được sử dụng trong thiết bị và máy móc xây dựng thường được tạo hình bằng khuôn dập nóng. Các bộ phận này cần chịu được ứng suất và mài mòn cực lớn trong quá trình vận hành.

Thiết bị công nghiệp: Khuôn dập nóng cũng được sử dụng trong sản xuất các bộ phận cho máy móc công nghiệp, nơi cần các bộ phận có độ bền cao để đảm bảo tuổi thọ và hiệu quả của máy móc.

Làm nóng kim loại: Vật liệu kim loại, thường ở dạng phôi hoặc dây, được nung ở nhiệt độ cao, thường từ 900°C đến 1.200°C, tùy thuộc vào vật liệu được sử dụng.

Hình thành kim loại: Vật liệu đã được nung nóng sau đó được đặt vào khuôn dập nóng. Khuôn dập nam tạo áp lực lên vật liệu, đẩy nó vào khoang khuôn dập cái, tạo hình kim loại theo hình dạng mong muốn.

Làm mát và đẩy ra: Sau khi tạo hình, chi tiết được làm nguội và kim loại định hình được đẩy ra khỏi khuôn. Chi tiết có thể trải qua các quy trình bổ sung, chẳng hạn như cắt gọt, hoàn thiện hoặc xử lý nhiệt, để đạt được thông số kỹ thuật cuối cùng.

Câu hỏi thường gặp về khuôn dập nóng

Quy trình đặt hàng