Kesme Kalıpları

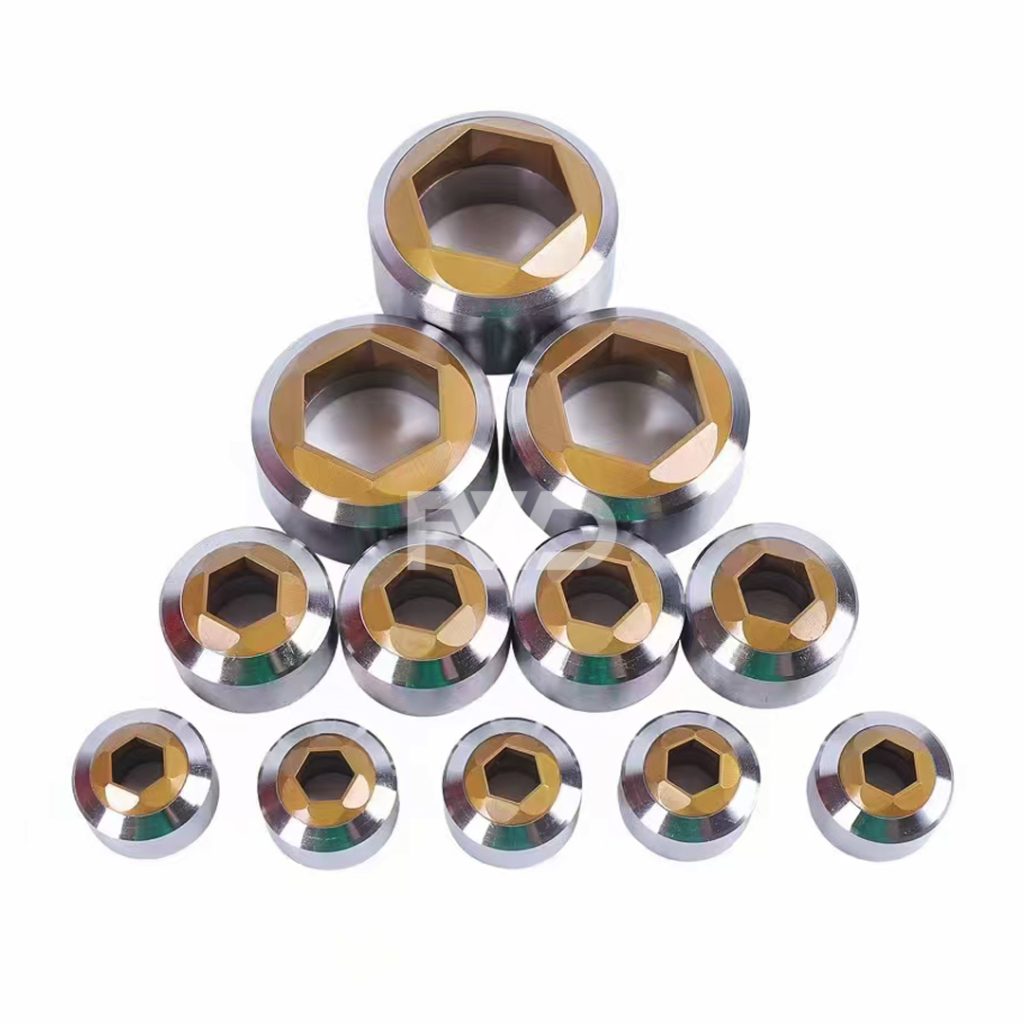

2. Malzeme Seçimi: Kesme kalıpları genellikle yüksek mukavemetli çelik, karbür veya yüksek hız çeliği gibi malzemelerden üretilir. Bu malzemeler mükemmel aşınma direncine ve dayanıklılığa sahiptir ve kesme işleminin yüksek basıncına ve sürtünmesine dayanabilir.

3. Üretim Süreci: Kalıp Kesme Üretimi, kalıpların doğruluğunu ve yüzey kalitesini garanti altına almak için Elektriksel Deşarj İşleme (EDM), CNC frezeleme ve taşlama gibi hassas işleme işlemlerini içerir.

2. Havacılık ve uzay endüstrisi: Hassasiyet ve aerodinamik performansın sağlanması için gövde, kanat ve motor parçalarının düzeltilmesi.

3. Elektronik endüstrisi: Ekipmanlara düzgün bir şekilde oturmasını ve çalışmasını sağlamak için devre kartlarının ve elektronik kasaların kenarlarının kesilmesi.

4. Ambalaj endüstrisi: karton, koli ve plastik poşetlerin kenarlarını keserek ambalajın kalitesini ve uygunluğunu artırmak için kullanılır.

5. Tüketim Malları Üretimi: Ev aletleri ve mobilya gibi ürün bileşenlerinin montajının doğruluğunu ve bileşenlerin görünüm kalitesini garanti altına almak için kırpılması.

6. Tıbbi Cihazlar: Tıbbi cihaz ve ambalajların ürün doğruluğu ve güvenliğini sağlamak amacıyla kırpılması.

2. Bakım: Kesme Kalıpları, temizlik, aşınma tespiti ve ayarlama gibi düzenli kontrol ve bakım gerektirir. Düzenli bakım, kalıbın ömrünü uzatmaya ve iyi çalışma koşullarında kalmasına yardımcı olur.

2. Verimlilik: Kesme Kalıpları, kesme işlemini otomatikleştirerek üretkenliği önemli ölçüde artırabilir.

3. Atık Azaltma: Etkili budama, malzeme israfını azaltır ve üretim maliyetlerini düşürür.

4. Tutarlılık: Kesme Kalıpları seri üretimde her parçanın tutarlılığını ve kalitesini garanti edebilir.

Kesme Kalıpları Hakkında SSS

2. Malzeme İnovasyonu: Yeni malzeme ve kaplama teknolojilerinin uygulanması, Kesme Kalıplarının dayanıklılığını ve performansını artırabilir.

3. Çevresel Tasarım: Kesme Kalıplarının tasarımı giderek daha fazla çevre koruma, daha az malzeme kullanımı ve daha verimli üretim süreci ile ilgili olacaktır.

Sipariş Süreci