Metal bağlantı elemanı üretiminin hızlı temposunda verimlilik, hassasiyet ve maliyet etkinliği vazgeçilmezdir. Somun Şekillendirme Kalıpları, ham çubuk stoğunun bitmiş somunlara dönüştürülmesinde önemli bir rol oynar ve tutarlı geometri, sıkı toleranslar ve yüksek verim sağlar. İster altıgen somun, ister kilit somunu veya özel profiller üretiyor olun, doğru şekillendirme kalıbı tasarımı, sorunsuz operasyonlar ile sık sık duruşlar arasındaki tüm farkı yaratabilir.

Somun Şekillendirme Kalıpları Nelerdir?

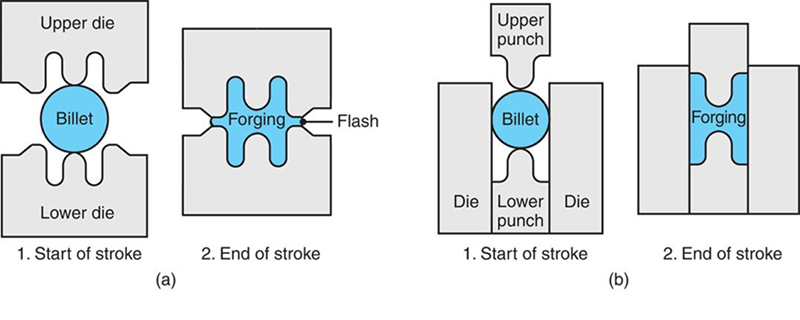

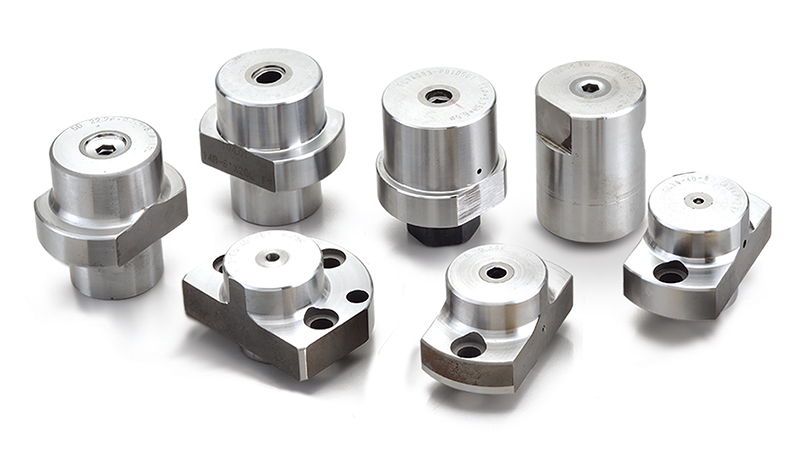

Somun Şekillendirme Kalıpları, metal parçalardan somun üretmek için soğuk şekillendirme veya sıcak dövme işlemlerinde kullanılan özel takım bileşenleridir. Bu kalıplar, genellikle zımba (üst kalıp) ve boşluk (alt kalıp) olarak adlandırılan, iş parçasını yüksek basınç altında şekillendiren iki eşleştirilmiş yarım parçadan oluşur:

Yumruk (Üst Kalıp): Dış profili şekillendirir ve fazla malzemeyi keser.

Kavite (Alt Kalıp): İç diş formunu ve somunun son boyutlarını tanımlar.

Malzeme akışının dikkatli bir şekilde kontrol edilmesiyle bu kalıplar, minimum çapak, hassas dişler ve mükemmel yüzey kalitesine sahip somunlar üretebilir.

Somun Şekillendirme Kalıplarının Kullanımının Temel Faydaları

Yüksek Verim: Hassas kalıplarla soğuk şekillendirme, saatte on binlerce parçaya ulaşarak, işleme yöntemlerine göre çok daha hızlıdır.

Malzeme Tasarrufu: Geleneksel işlemeye göre şekillendirmede daha az hammaddeye ihtiyaç duyulur, çünkü talaş israfı minimum düzeydedir.

Tutarlı Kalite: İyi tasarlanmış bir kalıp, tek tip boyutları garanti altına alarak, reddedilen parçaları ve sonraki kontrol maliyetlerini azaltır.

Geliştirilmiş Mekanik Özellikler: Soğuk şekillendirme sırasında iş sertleştirmesi somunun dayanıklılığını ve yorulma ömrünü artırabilir.

Daha Düşük Takım Maliyetleri: İlk kalıp yatırımı önemli olsa da, yüksek hacimlerde parça başına takım maliyeti önemli ölçüde azalır.

Somun Şekillendirme Kalıplarının Çeşitleri

Üretim hacmine, somun geometrisine ve malzemeye bağlı olarak çeşitli kalıp tiplerinden birini seçebilirsiniz:

| Kalıp Tipi | Tipik Kullanım Örneği |

|---|---|

| İki Kalıp Setleri | Standart altıgen/altıgen flanş somunları; orta hacim |

| Çok Aşamalı Progresif Kalıplar | Karmaşık profiller; ultra yüksek hacim |

| Sıcak Dövme Kalıpları | Yüksek mukavemetli alaşımlar; büyük çaplı somunlar |

| Kombinasyon Diş Açma Kalıpları | Entegre delme ve diş açma |

Somun Şekillendirme Kalıpları ayrıca standart dışı profiller, entegre çöküntüler veya benzersiz kilitleme özellikleri (naylon ekler, tırtıklar) için de özelleştirilebilir.

Kalıplar için Malzeme Seçimi

Kalıp malzemesi, takım ömrünü, bakım programlarını ve parça kalitesini doğrudan etkiler. Yaygın malzemeler şunlardır:

Yüksek Hızlı Çelik (HSS): Dayanıklılık ve aşınma direncini dengeler; düşük hacimli çalışmalar için idealdir.

Toz Metal Takım Çeliği: Üstün aşınma direnci ve tokluk sunar; orta ve yüksek hacimler için uygundur.

D2 veya AISI H13: Olağanüstü sertlik ve sıcak işleme kabiliyeti; sıcak dövme uygulamalarında kullanılır.

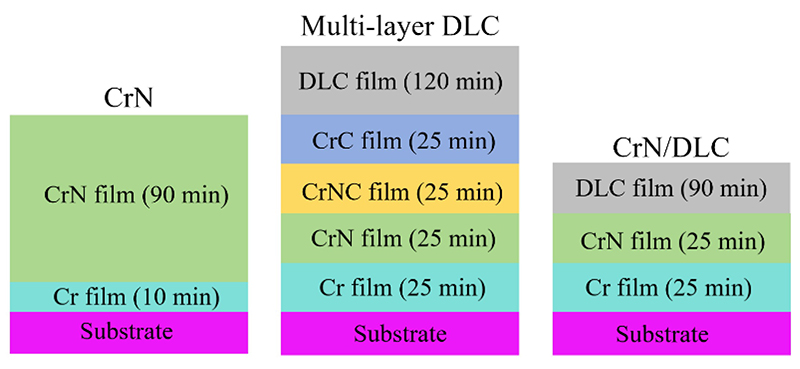

Özel Kaplamalar (TiN, CrN): Paslanmaz çelik veya aşındırıcı alaşımları çalıştırırken aşınmayı azaltın ve kalıp ömrünü uzatın.

Doğru kaliteyi seçmek, çalışma uzunluğunun, ham malzemenin, yağlamanın ve çalışma sıcaklığının değerlendirilmesini içerir.

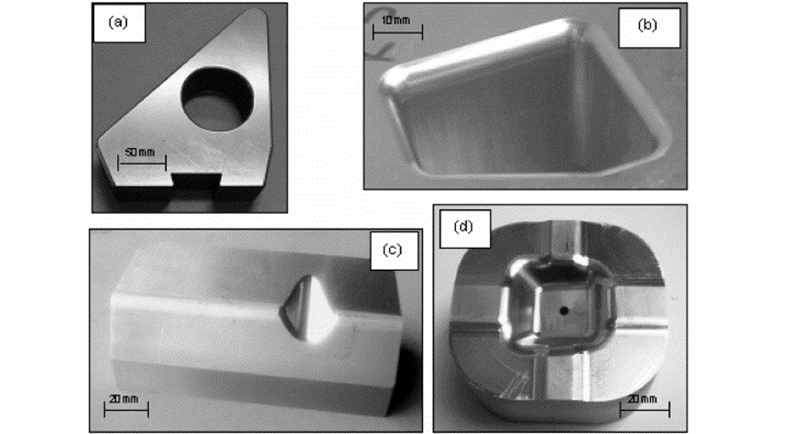

Somun Şekillendirme Kalıplarının Tasarımı: En İyi Uygulamalar

Boyutsal Toleranslar: Birleşen cıvatalarla uyumluluğu garanti altına almak için diş dış çapı, yükseklik ve düzlük genişliği için kritik toleranslar belirleyin.

Taslak Açıları ve Pahlar: Kalıp girişini ve çıkışını kolaylaştırmak için küçük taslak açıları (0,5°–2°) kullanın. Pahlar, ilk malzeme hizalamasına yardımcı olur.

Flaş Kontrolü: Kalıplara zarar verebilecek çapak oluşumunu önlemek için fazla malzemeyi toplayacak şekilde çapak olukları tasarlayın.

Kalıp Hizalama Özellikleri: Zımba ve boşluk arasında hassas bir hizalama sağlamak için kılavuz pimleri ve burçları ekleyin.

Temizleme ve Yağlama: Yeterli kalıp boşluğu sağlayın (genellikle 6%–8% boş çap) ve sürtünmeyi ve aşınmayı azaltmak için uygun yağlayıcı dağıtım kanallarını belirtin.

Sonlu Elemanlar Analizi (FEA) ile desteklenen ayrıntılı bir Bilgisayar Destekli Tasarım (CAD) modeli, kalıp imalatından önce malzeme akışını tahmin edebilir ve potansiyel gerilim konsantrasyonlarını belirleyebilir.

Bakım ve Kalıp Bakımı

Somun Şekillendirme Kalıplarınızın ömrünü en üst düzeye çıkarmak için düzenli bakım şarttır:

Günlük Muayene: Zımba burunlarında ve boşluk kenarlarında kırılma, çatlak ve aşırı aşınma olup olmadığını kontrol edin.

Periyodik Parlatma: Küçük çizikleri gidermek ve aşınma korozyonunu önlemek için kalıp yüzeylerini hafifçe parlatın.

Yağlama Sistemi Kontrolleri: Yağ jetlerinin veya gres bağlantı elemanlarının kritik kalıp bölgelerine tutarlı yağlama sağladığını doğrulayın.

Yeniden Taşlama ve Kaplama: Diş formları tolerans sınırlarının ötesine geçtiğinde kalıp taşlama işlemini planlayın. Yüzey sertliğini geri kazandırmak için gerektiğinde PVD kaplamaları yeniden uygulayın.

Yedek Kalıp Envanteri: Bakım döngüleri sırasında kesinti süresini en aza indirmek için bir yedekleme seti bulundurun.

Kalıp bakım günlüğünün uygulanması (çalışma uzunluklarını, onarım tarihlerini ve performans ölçümlerini takip ederek), ne zaman değiştirme veya yenileme gerekeceğinin tahmin edilmesine yardımcı olur.

Uygulamalar ve Endüstriler

Somun Şekillendirme Kalıpları çok çeşitli sektörlere hizmet vermektedir:

Otomotiv ve Ağır Ekipman: Motor blokları, şasi aksamları ve tekerlek göbekleri için yüksek mukavemetli somun üretimi.

İnşaat ve Altyapı: Yapısal çelik, iskele ve tesisatlar için altıgen somunlar ve bağlantı somunları.

Elektronik ve Ev Aletleri: Tüketici elektroniğinde hassas montajlar için minyatür somunlar.

Petrol ve Gaz: Yüksek basınçlı flanşlar ve deniz altı ekipmanları için özel kilit somunları ve ağır altıgen somunlar.

Her uygulama, yüzey kalitesi, mekanik özellikler veya çevresel dayanıklılık konusunda benzersiz gereksinimler getirebilir ve bu da özel kalıp tasarımları gerektirir.

Somun şekillendirme kalıpları, sayısız sektörde verimli ve yüksek kaliteli somun üretiminin bel kemiğidir. Doğru kalıp tipini, malzemeyi ve tasarım özelliklerini seçerek ve takımlarınızı özenle koruyarak olağanüstü verimlilik, düşük maliyetler ve üstün bağlantı elemanı performansı elde edebilirsiniz. İster seri üretime geçiyor olun, ister özel somun profilleriyle uğraşıyor olun, uzmanca tasarlanmış Somun Şekillendirme Kalıplarına yatırım yapmak, güvenilirlik ve kârlılık açısından kazançlı bir karardır.