Soğuk dövme kalıplarında hassasiyeti korumak, tutarlı bağlantı elemanı kalitesini sağlamak, kalıp ömrünü en üst düzeye çıkarmak ve yüksek hacimli üretimde üretim maliyetlerini düşürmek için çok önemlidir. Soğuk dövme kalıplarındaki hassasiyet, cıvata, saplama, vida ve somun gibi bitmiş bağlantı elemanlarının boyut doğruluğunu, mekanik performansını ve estetik kalitesini doğrudan etkiler. İşte kalıp tasarımı, malzeme seçimi, üretim uygulamaları, bakım teknikleri ve kalite kontrolünü kapsayan, soğuk dövme kalıplarında hassasiyetin nasıl korunacağına dair ayrıntılı bir profesyonel rehber.

1. Soğuk Başlıklamada Hassasiyet Gereksinimlerini Anlamak

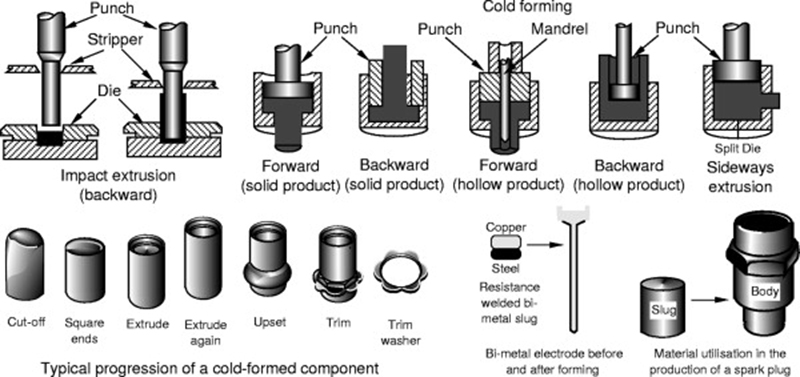

Soğuk şekillendirme, hassas kalıpların malzemeyi çıkarmadan metal boşlukları bağlantı elemanlarına dönüştürmek için kullanıldığı yüksek hızlı, yüksek basınçlı bir metal şekillendirme işlemidir. soğuk başlık kalıpları Parçaların genellikle ±0,01 mm veya daha dar toleranslar dahilinde tutarlı bir şekilde üretilebilmesini ifade eder. Herhangi bir sapma, boyutsal tutarsızlığa, takımın erken bozulmasına veya ürünün reddedilmesine neden olabilir.

Kalıp hassasiyetini etkileyen temel unsurlar:

- Kalıp boşluğu geometrisi

- Zımba ve kalıp arasındaki eş merkezlilik ve hizalama

- Yüzey kalitesi ve sertlik

- Tolerans kontrolü ve termal genleşme

2. Yüksek Kaliteli Kalıp Malzemelerinin Kullanımı

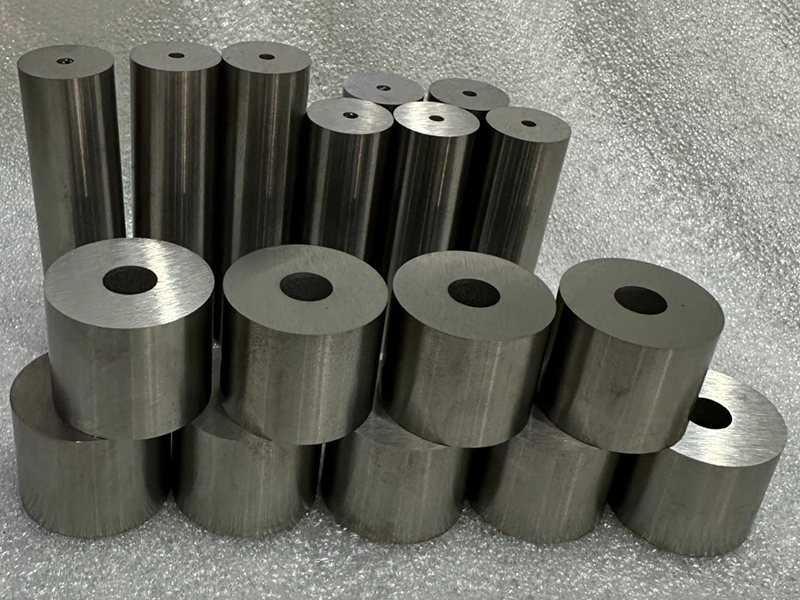

Hassasiyetin temeli, doğru kalıp malzemelerinin seçilmesiyle başlar. SKH-9 gibi yüksek hızlı çelikler (HSS), ASP23 gibi toz metalurji çelikleri veya tungsten karbür, soğuk dövme kalıplarında yaygın olarak kullanılır.

Önerilen materyaller:

- Tungsten Karbür: Yüksek basınç dayanımı ve aşınma direnci somun şekillendirme kalıpları ve ekstrüzyon.

- SKH-9 / M2 HSS: Dayanıklılığı ve kızıl sertliği nedeniyle yumruklar için mükemmeldir.

- ASP23 (PM takım çeliği): Karmaşık kalıp şekilleri için dengeli tokluk ve aşınma direnci sunar.

Bu malzemelerin uygun şekilde ısıl işleme tabi tutulması şunları sağlar:

- Optimum sertlik (HSS için genellikle HRC 60–65, karbür için >80 HRA)

- Yorgunluğa ve çatlamaya karşı direnç

- Hizmet sırasında boyutsal kararlılık

3. Hassas İşleme ve EDM Teknikleri

Bir kalıbın hassasiyeti üretim sürecinde başlar. Doğru kalıp boşlukları ve delme profilleri üretmek için yüksek hassasiyetli işleme ekipmanları hayati önem taşır.

Temel teknikler:

- CNC Taşlama: Hassas dış çaplar, koniklikler ve delmeler için.

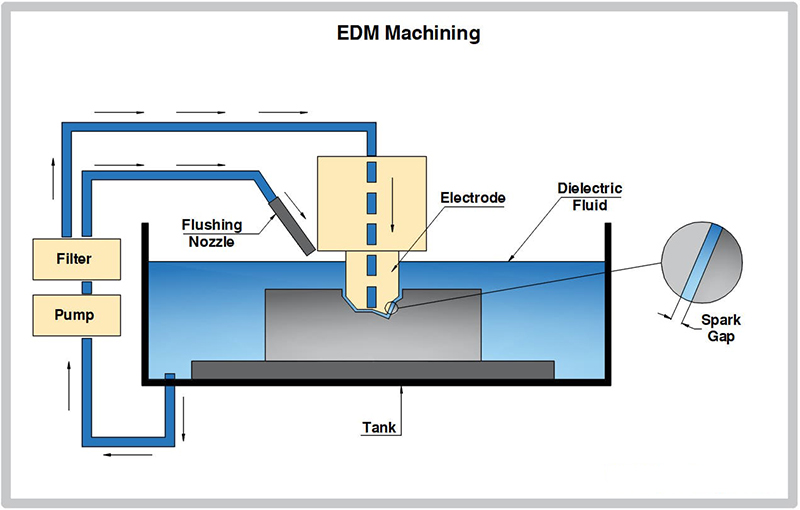

- Tel Erozyon (Elektriksel Deşarj İşleme): Karmaşık konturlarda ve iç özelliklerde mikron düzeyinde hassasiyet sağlar.

- Sinker EDM: Dar toleranslı derin boşlukların oluşturulmasında kullanılır.

- Taşlama ve Parlatma: Şekillendirme sırasında sürtünmeyi ve aşınmayı azaltarak ayna gibi bir yüzey kalitesi elde edilir.

İşleme sırasında takım aşınmasının sürekli izlenmesi, kalıp boyutlarının spesifikasyonlar dahilinde kalmasını sağlar.

4. Boyutsal ve Yüzey Sonlandırma Denetimi

Üretimden sonra tüm kalıplar, doğruluklarını doğrulamak için sıkı bir kalite kontrolünden geçmelidir.

Temel denetim araçları:

- Koordinat Ölçüm Makineleri (CMM)

- Optik karşılaştırıcılar veya profil projektörleri

- Yüzey pürüzlülüğü test cihazları (Ra < 0,2 μm tercih edilir)

- Yuvarlaklık ve eşmerkezlilik test cihazları

Tolerans kontrolleri, iç ve dış çapları, yüksekliği, derinliği, bileşenler arasındaki eş merkezliliği (kalıp ek parçası ile muhafaza parçası gibi) ve zımba hizalamasını içermelidir.

5. Uygun Montaj ve Hizalama

En hassas şekilde üretilmiş kalıplar bile, kötü monte edilirse başarısız olur. Takım kurulumu sırasında:

- Koaksiyel hizalamayı sağlamak için hizalama kovanları, kılavuz burçları ve kama yuvaları kullanın.

- Kalıp gövdesinin ve ek parçalarının çapak veya kalıntılardan arındırılmış olduğundan emin olun.

- Gerilim yoğunlaşmalarını önlemek için pres-fit veya shrink-fit tekniklerini dikkatli kullanın.

Kalıp setleri, hizalamayı etkileyebilecek veya erken aşınmaya neden olabilecek kirlenmeyi önlemek için temiz ve kontrollü koşullar altında monte edilmelidir.

6. Yağlama ve Kaplama

Sürtünme, soğuk şekillendirmede takım aşınmasının ve boyut kaybının başlıca nedenidir. Hassasiyetin korunması, uygun yağlama ve yüzey işlemiyle sürtünmenin en aza indirilmesini gerektirir.

En iyi uygulamalar:

Yüksek basınçlı metal şekillendirme yağlayıcıları kullanın (örneğin, kalsiyum veya çinko fosfat kaplamalarının ardından sabun bazlı yağlayıcılar).

Aşağıdaki gibi kalıp kaplamaları uygulayın:

- Zımbalar için TiN, TiCN veya AlCrN

- Aşınma direnci için DLC (Elmas Benzeri Karbon)

- Kalıp yüzey sertliğini artırmak ve yapışmayı azaltmak için PVD kaplamalar

Bu işlemler aşınmayı önemli ölçüde azaltır, parça kalitesini iyileştirir ve kalıp geometrisini daha uzun süre korur.

7. Önleyici Bakım ve Kalıp Yenileme

Uzun vadeli kalıp hassasiyetini korumak için rutin muayene ve yenileme çok önemlidir.

Bakım stratejisi:

- Kalıpları planlı aralıklarla veya parça sayımı döngülerine göre inceleyin.

- Aşınma bölgelerini ölçün; özellikle şekillendirme bölgelerinde, delme uçlarında ve kalıp omuzlarında.

- Küçük aşınma bölgelerini parlatın ve şekil bozulması belirtileri gösteren kalıpları yeniden taşlayın veya yeniden telleyin.

- Trendleri belirlemek için kalıp geçmişini (kullanım döngüleri, kusurlar, arıza türleri) takip edin.

Kalıplar optimum aşınma sınırlarının ötesinde kullanılmamalıdır; aksi takdirde parça hassasiyeti tehlikeye girebilir ve prese veya diğer takımlara zarar verebilir.

8. Depolama ve Taşıma

Hassas kalıplar fiziksel veya çevresel hasarları önlemek için dikkatli bir şekilde taşınmalı ve saklanmalıdır.

Öneriler:

- Paslanmaz, tozsuz ve sıcaklığı kontrol edilen koşullarda saklayın.

- Kalıp setleri için koruyucu kılıflar kullanın.

- Korozyonu önlemek için saklamadan önce aletleri temizleyin ve yağlayın.

Uygunsuz depolama, oksidasyon veya termal döngüler nedeniyle yüzey korozyonuna veya boyutsal kaymalara neden olabilir.

9. Eğitim ve Operatör Becerisi

Hassasiyetin korunması aynı zamanda takım üreticilerinin ve operatörlerin bilgisine ve tutarlılığına da bağlıdır.

- Personele hassas muayene yöntemleri ve kullanım protokolleri konusunda eğitim verin.

- Kalıp kurulumu ve bakımı için standart işletim prosedürlerini (SOP'ler) belgelendirin.

- Üretimden takımlamaya, parça tutarlılığı ve takım ömrü hakkında geri bildirim sağlanmasını teşvik edin.

Kalıbın yaşam döngüsü boyunca hassasiyetin korunabilmesi için iyi bilgilendirilmiş bir ekip şarttır.

Çözüm

Soğuk dövme kalıplarında hassasiyet, yüksek kaliteli malzemeler, gelişmiş üretim teknikleri, titiz denetim, doğru montaj, tutarlı yağlama ve titiz bakımı içeren entegre bir yaklaşımla sağlanır. Her adım, bağlantı elemanlarının sıkı toleranslar dahilinde üretilmesini ve kalıp performansının zaman içinde istikrarlı kalmasını sağlamada rol oynar. Hassasiyete yatırım yapmak, yalnızca ürün kalitesini iyileştirmekle kalmaz, aynı zamanda takım ömrünü ve genel üretim verimliliğini de önemli ölçüde artırır.