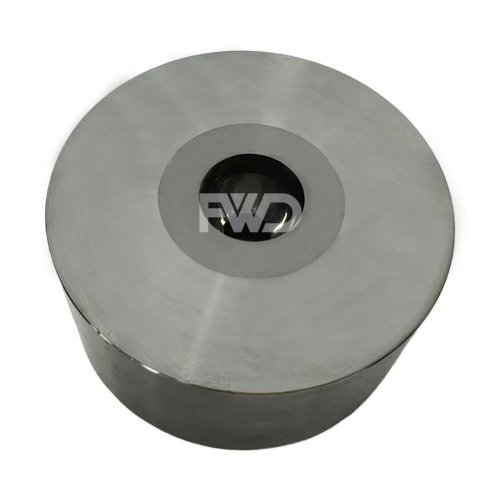

Sert Alaşımlı Kalıplar

Sert Alaşımlı Kalıp, toz metalurjisi teknolojisi ile üretilir ve hazırlama süreci hammadde karıştırma, presleme ve şekillendirme, sinterleme, işleme ve kaplama gibi adımları içerir. Bunlar arasında, sıkıştırma kalıplama, istenen şekil ve boyutu elde etmek için Tungsten Karbür tozunun uygun miktarda bağlayıcı ile karıştırılması işlemidir; Sinterleme, preslenmiş malzemenin yüksek bir sıcaklığa ısıtılması, bağlayıcının buharlaşması ve tungsten karbür parçacıkları arasında metalurjik bir bağ oluşması işlemidir; İşleme, gerekli boyut ve doğruluğu elde etmek için sinterlenmiş malzemelerin kesilmesi, taşlanması ve parlatılması işlemidir; Kaplama, kesici takımların aşınma ve ısı direncini artırmak için kullanılır. Genellikle, takımın yüzeyine TiN, TiCN vb. gibi sert bir kaplama uygulanır.

Sert Alaşımlı Kalıbın ana bileşenleri tungsten karbür (WC) ve kobalttır (Co). Bunlar arasında tungsten karbür yüksek sertlik ve aşınma direncine sahipken, kobalt malzemenin tokluğunu ve mukavemetini artırabilir. Ayrıca, tungsten karbür kalıplar, malzemenin ısı ve oksidasyon direncini artırabilen titanyum (Ti) ve krom (Cr) gibi belirli miktarda element de içerir.

2. Aşınma Direnci: Malzemenin üstün aşınma direnci, uzun bir kullanım ömrü sağlayarak kalıp değiştirme ve bakım sıklığını azaltır.

3. Isıya Dayanıklılık: Sert alaşımlı kalıplar yüksek sıcaklıklara dayanabilir, bu da onları ısı veya termal stres içeren işlemler için uygun hale getirir.

4. Boyutsal Doğruluk: Tungsten karbürün hassasiyeti, sıkı toleranslara ve doğru boyutlara sahip kalıpların üretilmesine olanak tanır ve nihai ürünlerde tutarlı kaliteyi garanti eder.

2. Kalıplama: Toz karışımı, yüksek basınçlı kalıplar kullanılarak kalıp şekline getirilir. Bu adım, kalıbın ilk şeklini oluşturur, ancak henüz nihai sertliğe ulaşmaz.

3. Sinterleme: Kalıplanmış kalıp, sinterleme fırınında son derece yüksek sıcaklıklarda (genellikle 1400-1600°C civarında) ısıtılır. Bu işlem, bağlayıcının erimesine ve tungsten karbür parçacıklarının birbirine bağlanmasına neden olarak katı, yoğun ve sert bir malzeme elde edilmesini sağlar.

4. İşleme ve Sonlandırma: Sinterleme işleminden sonra kalıp, hassas ölçülere ve yüzey kalitesine göre işlenir. Bu adım, nihai özelliklere ulaşmak için taşlama, parlatma ve diğer işlemleri içerebilir.

5. Test ve Kalite Kontrol: Tamamlanan kalıplar, sertlik, aşınma direnci ve boyut doğruluğu dahil olmak üzere kalite ve performans açısından test edilir. Kalıbın gerekli standartları karşıladığından emin olmak için tüm kusurlar tespit edilir ve düzeltilir.

1. Damgalama ve Dövme: Otomotiv ve havacılık sanayinde, sert alaşımlı kalıplar, metal parçaların yüksek hassasiyet ve dayanıklılıkla damgalanması ve dövülmesi için kullanılır.

2. Ekstrüzyon: Plastik ve kauçuk sanayinde, ekstrüzyon işlemi sırasında malzemeleri şekillendirmek ve biçimlendirmek için sert alaşımlı kalıplar kullanılır.

3. Kalıplama: Sert alaşımlı kalıplar, enjeksiyon kalıplama ve sıkıştırma kalıplama işlemlerinde yüksek kaliteli plastik ve metal parçalar üretmek için kullanılır.

4. Tel Çekme: Tel ve kablo endüstrisinde, telin çekilmesi ve şekillendirilmesi için sert alaşımlı kalıplar kullanılır ve bu sayede tutarlı çap ve kalite sağlanır.

Sert Alaşımlı Kalıp Hakkında SSS

Sipariş Süreci