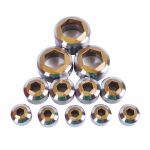

Bağlantı Elemanı Kalıpları

Fuwangda'da, özel üretim gereksinimlerinize göre tasarlanmış, yüksek kaliteli Bağlantı Elemanı Kalıpları sunuyoruz. Kalıplarımız uzun ömürlü olacak, arıza süresini azaltacak ve operasyonlarınızın verimliliğini en üst düzeye çıkaracak şekilde üretilmiştir.

Dayanıklılık: Tungsten karbür ve yüksek hızlı çelik gibi yüksek kaliteli malzemelerden üretilmiştir, uzun hizmet ömrü ve minimum aşınma sağlar.

Kesinlik: Yüksek hassasiyetli işleme, bağlantı elemanlarının minimum kusur ve yüksek toleransla üretilmesini sağlar.

Maliyet Etkinliği: Bağlantı elemanı kalıplarımızla malzeme israfını ve duruş sürelerini azaltarak genel üretim verimliliğini artıracaksınız.

Özelleştirme: Üretim ihtiyaçlarınıza göre boyut ve şekilden malzeme seçimine kadar özel kalıp çözümleri sunuyoruz.

Bağlantı Elemanı Kalıplarının Uygulamaları

2. İnşaat: Yapısal ve mekanik uygulamalara yönelik bağlantı elemanlarının üretimi.

3. Havacılık ve Uzay: Uçak ve uzay aracı parçaları için gereken hassas bağlantı elemanları.

4. Elektronik: Elektronik cihaz ve ekipmanlarda kullanılan küçük, karmaşık bağlantı elemanları.

2. Gelişmiş Kalite: Bağlantı elemanlarının üretiminde tutarlı kalite ve hassasiyeti garanti eder.

3. Maliyet Etkin: Kalıpların ömrünü uzatarak ve atıkları en aza indirerek üretim maliyetlerini düşürür.

Bağlantı Elemanları Kalıplarının Bakımı ve Onarımı

2. Temizlik: Kontaminasyonu önlemek ve kalıp bütünlüğünü korumak için uygun temizleme prosedürleri.

3. Yağlama: Sürtünmeyi azaltmak ve kalıpların ömrünü uzatmak için uygun yağlayıcıların kullanılması.

2. Benzersiz Tasarımlar: Belirli bağlantı elemanı özelliklerini ve endüstri standartlarını karşılayacak şekilde özel tasarımlar.

3. Ek Özellikler: Gelişmiş performans için kaplamalar ve yüzey işlemleri gibi ileri teknolojilerin entegrasyonu.

Bağlantı Elemanları Kalıpları Hakkında SSS

Sipariş Süreci