Tungsten karbür kalıplar, özellikle cıvata, saplama, vida ve somun üretiminde metal bağlantı elemanı kalıp endüstrisinde vazgeçilmez hale gelmiştir. Bu kalıplar, olağanüstü mekanik özellikleriyle bilinen sert ve yoğun bir metal bileşiği olan tungsten karbür kullanılarak üretilir. Tungsten karbür kalıpların kullanımı, hem üretilen bağlantı elemanlarının kalitesini hem de üretim süreçlerinin genel verimliliğini artıran bir dizi önemli avantaj sağlar.

Bu makalede, bağlantı elemanı üretiminde tungsten karbür kalıpların temel faydaları özetlenmiş ve neden yüksek hassasiyetli ve yüksek hacimli endüstriyel ortamlarda yaygın olarak tercih edildiği açıklanmıştır.

1. Olağanüstü Sertlik ve Aşınma Direnci

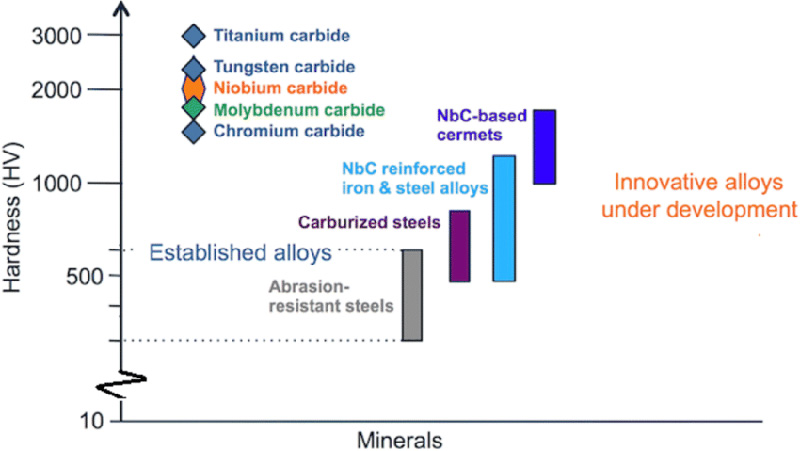

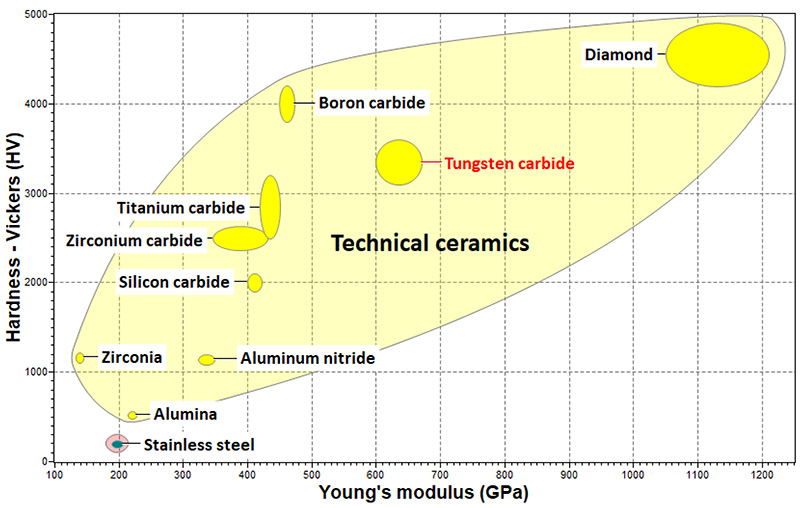

En belirgin avantajlarından biri tungsten karbür kalıpları Üstün sertlikleridir. Tungsten karbür, Mohs ölçeğinde yaklaşık 9. sırada yer alır ve bu da onu elmastan sonra en sert malzemelerden biri yapar. Bu özellik, özellikle standart takım çeliklerinin hızla bozulabileceği yüksek hızlı soğuk şekillendirme ve şekillendirme işlemlerinde olağanüstü aşınma direnci sağlar.

Bağlantı elemanı üretiminde kalıplar muazzam basınç kuvvetlerine ve tekrarlanan darbelere maruz kalır. Tungsten karbürün dayanıklılığı, kalıbın uzun bir hizmet ömrü boyunca boyutsal bütünlüğünü korumasını sağlar. Bu, paslanmaz çelik, alaşımlı çelik ve titanyum gibi sert malzemelerin işlenmesinde bile takım aşınmasını ve deformasyonunu azaltır.

2. Uzatılmış Takım Ömrü

Tungsten karbürün sertliği ve aşınma direnci, takım ömrünün uzamasına doğrudan katkıda bulunur. Geleneksel çelik kalıplara kıyasla, tungsten karbür kalıplar, uygulama ve çalışma koşullarına bağlı olarak 10 kata kadar daha uzun ömürlü olabilir. Bu daha uzun ömür, birçok pratik avantaja dönüşür:

- Daha az sıklıkta kalıp değişimi nedeniyle daha az duruş süresi.

- Daha yüksek ilk yatırıma rağmen, zamanla daha düşük takım maliyetleri.

- Daha fazla parça üzerinde istikrarlı kalıp performansı sayesinde iyileştirilmiş üretim tutarlılığı.

Tungsten karbür kalıpların uzun ömürlü olması, takım stabilitesinin ve uzun ömürlülüğünün kritik önem taşıdığı yüksek hacimli üretim ortamlarında özellikle faydalıdır.

3. Yüksek Basınç Dayanımı ve Tokluk

Tungsten karbür, genellikle 600.000 psi'nin üzerinde yüksek basınç dayanımına sahiptir. Bu, bağlantı elemanı üretiminde yaygın olarak kullanılan soğuk dövme, diş çekme ve ekstrüzyon işlemleri sırasında oluşan yoğun kuvvetlere dayanabilmesini sağlar.

Tungsten karbür genellikle takım çeliklerinden daha kırılgan olmasına rağmen, modern bağlayıcı teknolojileri (kobalt veya nikel kullanılarak) ve gelişmiş sinterleme yöntemleri, tokluğunu önemli ölçüde artırmıştır. Bu sayede, tungsten karbür kalıplar, çok istasyonlu soğuk şekillendirme işlemlerinde yaygın olan aralıklı yükler altında kırılma ve çatlamalara karşı dayanıklıdır.

4. Hassasiyet ve Boyutsal Kararlılık

Bağlantı elemanı üretiminde, sıkı boyut toleranslarının korunması, kalite kontrol ve montaj sonrası performans açısından kritik öneme sahiptir. Tungsten karbür kalıplar, uzun süreli ısı ve basınca maruz kalma durumlarında bile mükemmel boyut kararlılığı sağlar.

Düşük termal genleşmesi ve minimum aşınması sayesinde tungsten karbür, kalıp boşluğu boyutlarının büyük üretim partileri boyunca tutarlı kalmasını sağlar. Bu da şunlara katkıda bulunur:

- Üniform diş profilleri ve kafa şekilleri.

- Bağlantı elemanının çapında veya uzunluğunda minimum değişiklik.

- Yeniden işleme veya ayırma ihtiyacı azalır.

Bağlantı elemanlarının güvenilirliği ve uyumunun tartışmasız olduğu otomotiv, havacılık ve inşaat gibi sektörlerde bu hassasiyet hayati önem taşımaktadır.

5. Seri Üretimde Maliyet Etkinliği

Tungsten karbür kalıplar, standart takım çeliklerine kıyasla başlangıçta daha pahalı olsa da, uzun ömürleri, azaltılmış bakım ihtiyaçları ve yüksek hızlı makinelerde üstün performansları, onları zamanla oldukça uygun maliyetli hale getirir.

7/24 çalışan bağlantı elemanı fabrikalarında, kalıp arızaları veya sık sık yapılan değişiklikler üretim akışını aksatabilir ve maliyetleri artırabilir. Üreticiler, tungsten karbür kalıplar kullanarak daha az müdahaleyle daha uzun üretim süreleri elde edebilir ve bu da şu avantajları sağlar:

- Parça başına daha düşük maliyet.

- Daha yüksek ekipman kullanımı.

- Daha az hat duruşu ve artan üretim.

Bu, onları özellikle yüksek performanslı veya özel bağlantı elemanlarının üretiminde seri üretim hatları için tercih edilen kalıp haline getirir.

6. Yüzey İşlemleri ve Kaplamalarla Uyumluluk

Tungsten karbür kalıplar, titanyum nitrür (TiN), titanyum karbonitrür (TiCN) veya elmas benzeri karbon (DLC) gibi kaplamalarla daha da güçlendirilebilir. Bu kaplamalar sürtünmeyi azaltabilir, kayganlığı iyileştirebilir ve aşınma direncini daha da artırabilir.

Bağlantı elemanı şekillendirmede, aşınma veya yapışmanın meydana gelebileceği durumlarda, bu tür yüzey işlemleri kalıp ömrünü uzatmaya ve özellikle alüminyum, bakır veya paslanmaz çeliklerin şekillendirilmesinde düzgün metal akışı sağlamaya yardımcı olur. Tungsten karbürün temel mukavemetini gelişmiş kaplamalarla birleştirme yeteneği, onu son derece çok yönlü bir takım seçeneği haline getirir.

7. Çevresel ve Sürdürülebilirlik Faydaları

Sürdürülebilirlik açısından bakıldığında, daha uzun ömürlü takımlar, yedek kalıplar için daha az kaynak tüketilmesi ve takım kaynaklı kusurlar nedeniyle daha az hurda oluşması anlamına gelir. Ayrıca, iyileştirilmiş takım ömrü, sık bakım veya ayarlamalar için gereken enerji ve iş gücünü azaltır.

Birçok üretici "yeşil üretim" uygulamalarına yöneliyor ve yüksek verimli, uzun ömürlü tungsten karbür takımların kullanımı, bağlantı elemanı üretim sürecinin çevresel ayak izini azaltarak bu eğilimle uyumlu hale geliyor.

Çözüm

Tungsten karbür kalıplar, sağlamlık, aşınma direnci, hassasiyet ve uygun maliyet gibi etkileyici bir kombinasyon sunarak bağlantı elemanı üretiminin talepleri için ideal bir seçimdir. İlk maliyetleri geleneksel kalıplardan daha yüksek olsa da, uzun ömürlülük, iyileştirilmiş ürün kalitesi ve daha düşük toplam işletme maliyetleri gibi uzun vadeli faydaları, yatırımın çok ötesindedir.

Cıvata, saplama, vida ve somun şekillendirmede yüksek verim, tutarlı kalite ve operasyonel güvenilirlik elde etmeyi hedefleyen üreticiler için tungsten karbür kalıplar yalnızca bir seçenek değil, aynı zamanda stratejik bir zorunluluktur.