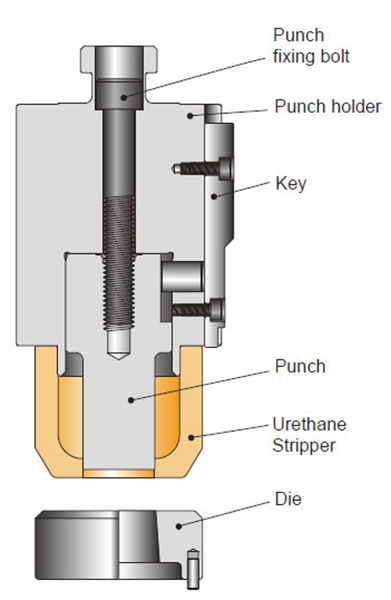

Выбор подходящего материала для корпуса пуансона — важнейшее решение при производстве крепежных изделий, таких как болты, винты, шпильки и гайки. Корпус пуансона выполняет защитную и поддерживающую функцию для пуансона в условиях холода или горячая ковка Технологический процесс обеспечивает размерную стабильность, снижает износ и поглощает ударные нагрузки. Правильный выбор материала может значительно увеличить срок службы инструмента, сохранить стабильность качества продукции и сократить время простоя, вызванное частым обслуживанием или поломкой инструмента.

Ниже приводится подробное и профессиональное обсуждение того, как выбрать подходящий материал для корпуса пуансона для производства крепежа, учитывая механические, термические и эксплуатационные факторы.

1. Поймите функцию корпуса перфоратора

- Обеспечивает структурную поддержку сердечника пуансона, поглощая радиальные и осевые напряжения во время ковки.

- Предотвращает разрушение штампа из-за неравномерного распределения напряжений.

- Защищает от деформации, вызванной многократными ударами и сжимающими силами.

- Обеспечивает концентричность пуансона, гарантируя точность размеров крепежных деталей.

- Выполняет функцию теплового барьера при горячей ковке, где возникает проблема термической усталости.

Таким образом, материал должен сочетать в себе высокую прочность, износостойкость, хорошую обрабатываемость и — при необходимости — термостойкость.

2. Ключевые факторы выбора материала

А. Сила и выносливость

- Материал должен выдерживать высокие сжимающие нагрузки без образования трещин.

- Прочность имеет важное значение для предотвращения хрупкого разрушения из-за внезапного удара или циклической нагрузки.

- Идеальный материал должен иметь сбалансированную твердость (около 40–50 HRC после обработки), не настолько твердый, чтобы стать хрупким, и не настолько мягкий, чтобы преждевременно изнашиваться.

Б. Износостойкость

- Из-за абразивной среды и высокого давления при контакте с другими инструментами и заготовкой материал должен обладать хорошей износостойкостью.

- Это особенно важно при формировании высокопрочных крепежных деталей или работе с абразивными материалами, такими как нержавеющая сталь.

C. Термические свойства

- При горячей ковке или теплой высадке материал корпуса пуансона должен выдерживать повышенные температуры без потери твердости (стойкости к отпуску).

- Сопротивление термической усталости важно для предотвращения образования микротрещин и шелушения поверхности.

D. Обрабатываемость и поддающаяся обработке

- Простота обработки важна для точности изготовления и снижения производственных затрат.

- Материал также должен хорошо поддаваться термической обработке, особенно закалке и отпуску, для точной регулировки твердости и прочности.

3. Распространенные материалы для изготовления корпусов перфораторов

Ниже приведены некоторые типичные материалы, используемые при изготовлении корпусов перфораторов, а также их характеристики:

A. DIN 1.2344 / H13 (инструментальная сталь для горячедеформируемых изделий)

- Характеристики: Высокая прочность, отличная стойкость к тепловым ударам, хорошая износостойкость и хорошая закаливаемость.

- Приложения: Широко используется в штампах и гильзах как холодной, так и горячей штамповки.

- Плюсы: Хорошая стойкость к термическому растрескиванию, хорошая обрабатываемость.

- Примечание: Подходит для обоих холодная высадка и применения теплой/горячей ковки.

B. SKD61 (японский эквивалент H13)

- Характеристики: Аналогично DIN 1.2344; высокая прочность при повышенных температурах, износостойкость и ударопрочность.

- Приложения: Штампы для горячей ковки, держатели пуансонов, экструзионные матрицы.

- Плюсы: Надежная работа при циклических термических и механических нагрузках.

C. DIN 1.2714 (45NiCrMo16)

- Характеристики: Высокая прочность и хорошая износостойкость; можно закаливать в масле.

- Приложения: Крупногабаритные пуансоны, штампы для горячей ковки.

- Плюсы: Сохраняет твердость при высоких нагрузках; подходит для применения в условиях ударных нагрузок.

D. DIN 1.2767 (45NiCrMo16 + высший углерод)

- Характеристики: Высокая прочность на разрыв, очень высокая вязкость.

- Приложения: Холодновысадочные пуансоны для крепежных деталей большого диаметра.

- Плюсы: Очень устойчив к растрескиванию; используется в сложных условиях холодной штамповки.

Е. AISI 4140 / 42CrMo

- Характеристики: Хромомолибденовая легированная сталь средней твёрдости.

- Приложения: Универсальные держатели и корпуса для пуансонов.

- Плюсы: Экономичен, хорошее соотношение твердости и прочности, легко поддается обработке.

- Примечание: Часто используется в менее тяжелых условиях или в сочетании со вставками.

4. Вопросы термической обработки

Характеристики материалов для изготовления гильз пуансонов во многом зависят от правильной термической обработки, которая меняет внутреннюю структуру, повышая прочность и износостойкость. Общие рекомендации:

- Предварительный нагрев для снижения термического напряжения во время закалки.

- Закалка в масле или на воздухе в зависимости от материала и толщины сечения.

- Отпуск для достижения желаемой окончательной твердости (обычно HRC 40–50 для гильз).

- Для H13/SKD61: рекомендуется двойной отпуск для стабилизации структуры и уменьшения количества остаточного аустенита.

5. Сопоставьте материал со сценарием применения

| Тип приложения | Рекомендуемый материал | Примечания |

| Холодная высадка углеродистой стали | DIN 1.2714, AISI 4140 | Умеренная нагрузка, хорошая прочность |

| Холодная высадка нержавеющей стали | DIN 1.2767, SKD61 | Требуется более высокая износостойкость и устойчивость к растрескиванию |

| Болты горячей ковки | H13 / SKD61 | Тепловое сопротивление имеет решающее значение |

| Высокоскоростное производство | СКД61, DIN 1.2344 | Требует размерной стабильности и износостойкости |

| Крупные крепежи (М24+) | ДИН 1.2714, ДИН 1.2767 | Акцент на прочность и структурную прочность |

6. Дополнительные соображения

- Для повышения твердости поверхности и уменьшения трения можно наносить покрытия (например, TiN, CrN).

- Монтажный зазор между пуансоном и корпусом должен быть оптимизирован, чтобы избежать внутренних напряжений.

- Производственный допуск должен обеспечивать точное прилегание к корпусу пуансона для снижения концентрации напряжений.

Заключение

Выбор подходящего материала для корпуса пуансона требует тщательного баланса механической прочности, износостойкости, термостойкости и технологичности производства. Такие материалы, как H13/SKD61, DIN 1.2714 и DIN 1.2767, пользуются популярностью в отрасли благодаря своей проверенной эффективности в сложных условиях. Однако окончательный выбор должен основываться на конкретной задаче формовки, материале заготовки, скорости производства и стоимости.

Приводя свойства материалов в соответствие с эксплуатационными требованиями, производители могут продлить срок службы инструмента, обеспечить единообразие продукции и снизить общие затраты на инструмент.