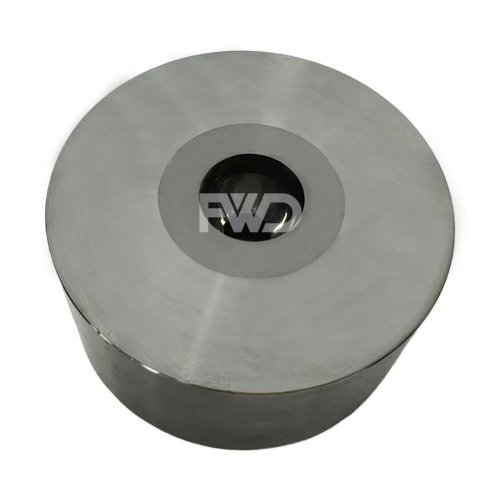

Формы из твердых сплавов

Пресс-форма из твердого сплава изготавливается методом порошковой металлургии, а процесс ее подготовки включает такие этапы, как смешивание исходного материала, прессование и формование, спекание, обработка и нанесение покрытия. Среди них: компрессионное формование – это процесс смешивания порошка карбида вольфрама с соответствующим количеством связующего для получения желаемой формы и размера; спекание – это процесс нагрева прессованного материала до высокой температуры, в результате чего связующее испаряется и образуется металлургическая связь между частицами карбида вольфрама; обработка – это процесс резки, шлифовки и полировки спеченных материалов для достижения требуемых размеров и точности; нанесение покрытия используется для повышения износостойкости и термостойкости режущих инструментов. Обычно на поверхность инструмента наносят твердое покрытие, такое как TiN, TiCN и т. д.

Основными компонентами твердосплавных пресс-форм являются карбид вольфрама (WC) и кобальт (Co). Карбид вольфрама обладает высокой твердостью и износостойкостью, а кобальт повышает прочность и ударную вязкость материала. Кроме того, пресс-формы из карбида вольфрама содержат определенное количество таких элементов, как титан (Ti) и хром (Cr), которые повышают жаропрочность и стойкость материала к окислению.

2. Износостойкость: Превосходная износостойкость материала обеспечивает длительный срок службы, снижая частоту замены штампов и технического обслуживания.

3. Термостойкость: Формы из твердого сплава выдерживают высокие температуры, что делает их пригодными для процессов, связанных с нагревом или термическими нагрузками.

4. Точность размеров: Точность карбида вольфрама позволяет изготавливать штампы с жесткими допусками и точными размерами, гарантируя стабильное качество конечной продукции.

2. Формовка: Порошковая смесь прессуется в форму штампа с помощью пресс-форм высокого давления. На этом этапе формируется начальная форма штампа, но он ещё не достигает окончательной твёрдости.

3. Спекание: Отформованная пресс-форма нагревается в печи для спекания при чрезвычайно высоких температурах (обычно около 1400–1600 °C). В результате связующее вещество расплавляется и связывает частицы карбида вольфрама, образуя прочный, плотный и твёрдый материал.

4. Механическая обработка и отделка: После спекания матрица подвергается механической обработке для достижения точных размеров и качества поверхности. Этот этап может включать шлифовку, полировку и другие процессы для достижения окончательных характеристик.

5. Тестирование и контроль качества: Готовые штампы проверяются на качество и эксплуатационные характеристики, включая твёрдость, износостойкость и размерную точность. Любые дефекты выявляются и устраняются, чтобы гарантировать соответствие штампа требуемым стандартам.

1. Штамповка и ковка: В автомобильной и аэрокосмической промышленности твердосплавные пресс-формы используются для штамповки и ковки металлических деталей с высокой точностью и прочностью.

2. Экструзия: В пластмассовой и резиновой промышленности для формования материалов в процессе экструзии используются формы из твердых сплавов.

3. Формовка: Формы из твердых сплавов используются в процессах литья под давлением и компрессионного формования для изготовления высококачественных деталей из пластика и металла.

4. Волочение проволоки: В кабельной промышленности для волочения и формования проволоки используются твердосплавные формы, обеспечивающие постоянный диаметр и качество.

Часто задаваемые вопросы о пресс-формах из твердых сплавов

Процесс заказа