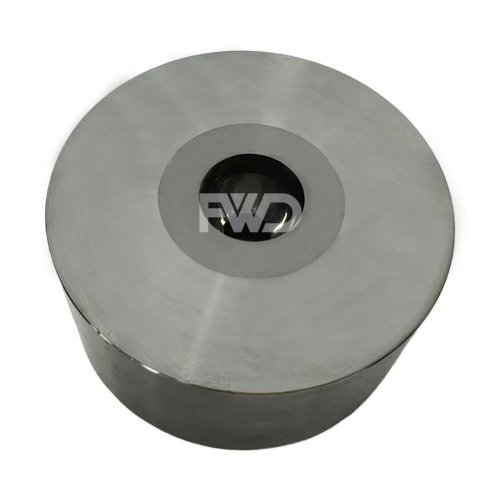

경질 합금 금형

경합금 금형은 분말야금 기술을 통해 제조되며, 그 제조 공정은 원료 혼합, 가압 성형, 소결, 가공, 코팅 등의 단계로 구성됩니다. 압축 성형은 텅스텐 카바이드 분말을 적정량의 바인더와 혼합하여 원하는 형상과 크기를 얻는 공정입니다. 소결은 가압된 소재를 고온으로 가열하여 바인더를 증발시키고 텅스텐 카바이드 입자 사이에 금속 결합을 형성하는 공정입니다. 가공은 소결된 소재를 절삭, 연삭, 연마하여 원하는 크기와 정밀도를 얻는 공정입니다. 코팅은 절삭 공구의 내마모성과 내열성을 향상시키기 위해 사용됩니다. 일반적으로 공구 표면에는 TiN, TiCN 등의 경질 코팅이 도포됩니다.

경합금 금형의 주요 성분은 텅스텐 카바이드(WC)와 코발트(Co)입니다. 이 중 텅스텐 카바이드는 높은 경도와 내마모성을 가지고 있으며, 코발트는 소재의 인성과 강도를 향상시킬 수 있습니다. 또한, 텅스텐 카바이드 금형에는 티타늄(Ti)과 크롬(Cr)과 같은 원소가 일정량 함유되어 있어 소재의 내열성과 내산화성을 향상시킬 수 있습니다.

2. 내마모성: 이 소재의 뛰어난 내마모성으로 긴 서비스 수명이 보장되고, 다이 교체 및 유지 관리 빈도가 줄어듭니다.

3. 내열성: 경질 합금 금형은 고온을 견딜 수 있으므로 열이나 열 응력이 수반되는 공정에 적합합니다.

4. 치수 정확도: 텅스텐 카바이드의 정밀성 덕분에 엄격한 허용 오차와 정확한 치수의 다이 생산이 가능하여 최종 제품의 품질이 일관되게 보장됩니다.

2. 성형: 분말 혼합물을 고압 금형을 사용하여 다이 형태로 압축합니다. 이 단계에서는 다이의 초기 형상이 형성되지만, 최종 경도에는 도달하지 않습니다.

3. 소결: 성형된 금형은 소결로에서 매우 높은 온도(일반적으로 약 1400~1600°C)로 가열됩니다. 이 과정에서 바인더가 녹아 텅스텐 카바이드 입자들이 결합되어 단단하고 밀도가 높으며 단단한 재료가 생성됩니다.

4. 가공 및 마무리: 소결 후, 다이는 정밀한 치수와 표면 마감으로 가공됩니다. 이 단계에는 최종 사양을 달성하기 위해 연삭, 연마 및 기타 공정이 포함될 수 있습니다.

5. 테스트 및 품질 관리: 완성된 다이는 경도, 내마모성, 치수 정확도를 포함한 품질 및 성능 테스트를 거칩니다. 모든 결함은 다이가 요구 기준을 충족하는지 확인하기 위해 식별 및 수정됩니다.

1. 스탬핑 및 단조: 자동차 및 항공우주 산업에서는 경합금 금형을 사용하여 높은 정밀도와 내구성을 갖춘 금속 부품을 스탬핑하고 단조합니다.

2. 압출: 플라스틱 및 고무 산업에서는 압출 공정에서 재료를 성형하고 형태를 만들기 위해 단단한 합금 금형이 사용됩니다.

3. 성형: 경질 합금 금형은 사출 성형 및 압축 성형 공정에서 고품질 플라스틱 및 금속 부품을 생산하는 데 사용됩니다.

4. 와이어 드로잉: 전선 및 케이블 산업에서는 단단한 합금 금형을 사용하여 전선을 만들고 모양을 잡아 일관된 직경과 품질을 보장합니다.

경질 합금 금형 FAQ

주문 프로세스