大量生産のファスナー業界において、タングステンカーバイド冷間圧造ダイスは、精度、耐久性、そしてコスト効率を確保する上で最も重要なツールの一つとして際立っています。ボルト、ネジ、ナット、スタッドなど、どのような素材を製造する場合でも、圧造ダイスの品質と性能は最終製品の品質に直接影響を及ぼします。この記事では、タングステンカーバイド冷間圧造ダイスが不可欠な理由、他の素材と比較した利点、そして生産ニーズに最適なダイスの選び方について解説します。

タングステンカーバイド冷間圧造金型とは何ですか?

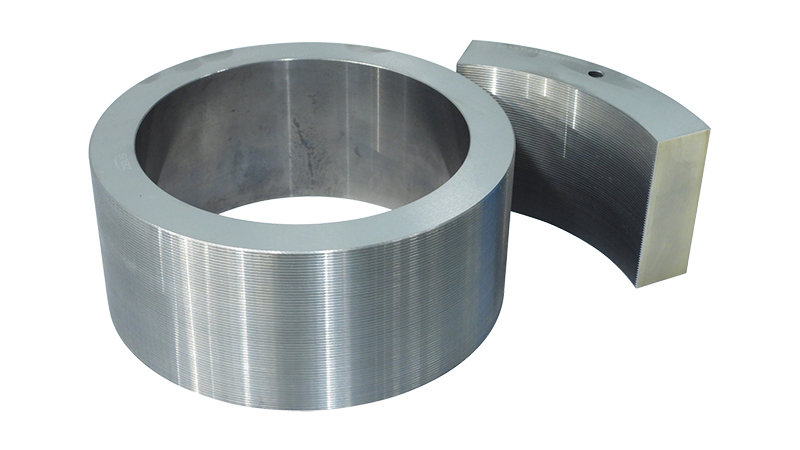

タングステンカーバイド冷間圧造ダイスは、ファスナーの冷間成形工程で使用される精密に設計された工具です。冷間圧造では、金属線または棒材を加熱せずに高圧下でダイスキャビティに押し込み、塑性変形によって目的の形状に成形します。この工程は、特に高張力鋼部品の成形において、ダイスの品質と硬度に大きく依存します。

タングステンカーバイドは、タングステンと炭素原子を金属結合剤(通常はコバルト)で結合させた複合材料で、その優れた硬度、耐摩耗性、そして摩耗寿命から広く使用されています。これらの特性により、冷間圧造加工に伴う極度の圧力と応力に耐える理想的な選択肢となっています。

冷間圧造金型に炭化タングステンを選ぶ理由

1. 優れた硬度と耐摩耗性

タングステンカーバイドは鋼鉄の約2倍の硬度を持ち、高圧や機械的ストレス下でもこの硬度を維持します。そのため、タングステンカーバイド製の冷間圧造用金型は、工具鋼製の金型に比べてはるかに長寿命です。交換回数が少ないため、金型コストとダウンタイムの削減につながります。

2. 寸法安定性

ファスナーの製造では、厳しい公差を維持することが不可欠です。 タングステンカーバイドダイス 優れた寸法安定性を提供し、長期にわたる生産工程を通して部品の一貫した品質を保証します。この安定性は、信頼性が不可欠な自動車、航空宇宙、建設などの業界にとって非常に重要です。

3. 高い熱伝導性

冷間圧造は外部からの熱を必要とせずに行われますが、摩擦熱が発生します。炭化タングステンは高い熱伝導率を有しており、この熱をより効果的に放散させることで、熱疲労や工具の早期損傷のリスクを軽減します。

4. 耐薬品性

タングステンカーバイドは、ほとんどの酸や工業用流体に対して耐性があります。そのため、過酷な環境や、ステンレス鋼や合金鋼などの加工が難しい材料との使用に適しています。

炭化タングステン冷間圧造金型の用途

炭化タングステン 冷間圧造ダイス 幅広い業界で使用されています。

自動車産業: エンジン、サスペンション、シャーシなどに使用される高強度ボルト、ナット、ファスナーの製造。

航空宇宙部門: 厳しい基準を満たす必要がある精密ネジやスタッド用。

工事: 構造用途の大径ボルトおよびアンカースタッドの製造用。

家電: 微細な公差と滑らかな仕上がりが求められる微細ネジやファスナーに最適です。

炭化タングステン冷間圧造金型の種類

ファスナーの種類と製造工程に応じて、いくつかのタイプのダイが一般的に使用されます。

1. パンチダイ

これらはファスナーのヘッドを作成するために使用されます。タングステンカーバイドパンチは高い衝撃力に耐え、形状精度を維持するのに役立ちます。

2. 押し出しダイス

これにより、ファスナー本体の直径が縮小され、同時に長くなります。ここで、タングステンの耐摩耗性が重要になります。

3. トリミングダイ

ヘッディング後の余分な材料をトリミングするために使用します。タングステンカーバイド製のトリミングダイにより、バリのないきれいな表面が得られます。

4. ねじ転造ダイス

ねじ転造では通常鋼が使われますが、炭化タングステン製のプレねじ切りダイスや成形工具を使用すると、特に大量生産の場合に工具の寿命を延ばすことができます。

炭化タングステン冷間圧造金型を選ぶ際の重要な要素

タングステンカーバイド冷間圧造金型を選択するときは、次の要素を考慮してください。

1. 炭化タングステンのグレード

グレードによって硬度、靭性、バインダー含有量が異なります。例えば、コバルト含有量の高いグレードは靭性は高くなりますが、硬度はわずかに低くなります。複雑な形状や衝撃の大きい用途に最適です。

2. コーティングと表面処理

一部のダイには、耐摩耗性をさらに向上させ、摩擦を減らし、工具寿命を延ばすために、TiN、TiCN、DLC などのコーティングが施されています。

3. 精度と許容度

金型が寸法要件を満たしていることを確認してください。わずかな偏差でも、部品の品質低下や金型の摩耗の増加につながる可能性があります。

4.潤滑剤との適合性

冷間圧造では、金型の摩耗を最小限に抑えるために効果的な潤滑が必要です。金型の材質と表面仕上げが潤滑システムに適合していることを確認してください。

タングステンカーバイド冷間圧造金型の寿命を延ばす方法

タングステンカーバイドは非常に耐久性に優れていますが、工具寿命を最大限にするには適切なメンテナンスと取り扱いが不可欠です。

摩擦を減らすために、操作中は適切な潤滑剤を使用してください。

ひび割れの原因となる衝撃荷重や急激な圧力変化を避けてください。

定期的に金型の摩耗や微小亀裂を検査し、故障する前に交換してください。

腐食や偶発的な損傷を防ぐために、ダイスは清潔で乾燥した環境で適切に保管してください。

一般的な課題と解決策

1. ダイクラッキング

これは、不適切なアライメント、過度の衝撃力、または金型クリアランス不足が原因である可能性があります。解決策:金型設計を最適化し、適切な機械設定を確保してください。

2. 早期摩耗

多くの場合、潤滑不足や不適切な超硬合金グレードの使用が原因です。解決策:潤滑システムと金型の仕様を確認してください。

3. エントリーポイントでのチッピング

これは、硬いワイヤー材や送りのずれによってダイが損傷した場合に発生します。解決策:ワイヤーの準備(例えば、面取り)を改善し、正確な送りを確保してください。

炭化タングステン冷間圧造金型の未来

EV、航空宇宙、先進インフラにおける軽量・高強度ファスナーの需要増加に伴い、タングステンカーバイド冷間圧造金型の使用は今後も増加していくと予想されます。炭化物の組成、ナノコーティング、積層造形におけるイノベーションにより、性能の限界はさらに押し上げられることが期待されます。

結論

タングステンカーバイド製の冷間圧造ダイスは、ファスナーの大量生産において耐久性、精度、そしてコスト効率を求めるメーカーにとって不可欠です。比類のない硬度、耐摩耗性、そして厳格な公差維持能力により、従来の素材よりも優れた選択肢となっています。

高品質のタングステンカーバイド冷間圧造金型をお探しですか?今すぐお問い合わせください。専門家による推奨事項や、お客様の生産ニーズに合わせたカスタムソリューションをご提供いたします。