適切なパンチケース材質の選択は、ボルト、ネジ、スタッド、ナットなどの締結部品の製造において重要な決定事項です。パンチケースは、冷間または高温下でのパンチの保護と支持の役割を果たします。 熱間鍛造 プロセス、寸法安定性の確保、摩耗の低減、衝撃荷重の吸収に役立ちます。適切な材料の選択は、工具寿命の大幅な向上、製品の一貫性の維持、頻繁なメンテナンスや工具の故障によるダウンタイムの削減につながります。

以下では、機械的、熱的、および操作上の要因を考慮して、ファスナー製造に適したパンチケース材料を選択する方法について、詳細かつ専門的に説明します。

1. パンチケースの機能を理解する

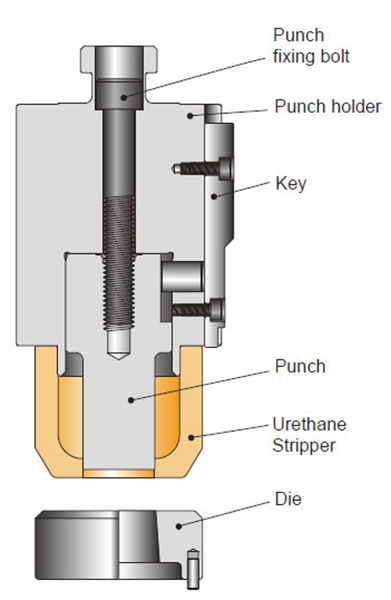

材料を選択する前に、 パンチケース 行う:

- パンチ コアに構造的なサポートを提供し、鍛造中に半径方向と軸方向の応力を吸収します。

- 不均一な応力分布によるパンチ破損を防止します。

- 繰り返しの衝撃や圧縮力による変形を防ぎます。

- パンチの同心位置を維持し、ファスナーの寸法精度を確保します。

- 熱疲労が懸念される熱間鍛造用途において熱バリアとして機能します。

したがって、材料には、高い靭性、耐摩耗性、優れた加工性、そして必要に応じて熱安定性が組み合わされている必要があります。

2. 材料選択における重要な要素

A. 強さと強靭さ

- 材料はひび割れることなく高い圧縮荷重に耐えなければなりません。

- 強靭さ 突然の衝撃や繰り返し荷重による脆性破壊を防ぐために不可欠です。

- 理想的な材料は、脆くなるほど硬くなく、早期に摩耗するほど柔らかすぎない、バランスの取れた硬度(処理後 HRC 40~50 程度)を備えている必要があります。

B. 耐摩耗性

- 研磨環境および他の工具やワークとの高圧接触のため、材料は優れた耐摩耗性を備えている必要があります。

- これは、高強度ファスナーを形成する場合や、ステンレス鋼などの研磨材を扱う場合に特に重要です。

C. 熱特性

- 熱間鍛造または温間圧造では、パンチケースの材質は硬度を失うことなく高温に耐える必要があります(焼き戻し耐性)。

- 熱疲労耐性は、微小亀裂や表面スケーリングを防ぐために重要です。

D. 機械加工性と処理性

- 加工の容易さは、製造精度と生産コストの削減に重要です。

- また、材料は、硬度と靭性を微調整するために、特に硬化と焼き戻しによる熱処理によく反応する必要があります。

3. パンチケースによく使われる素材

パンチケースの製造に使用される代表的な材料とその特性は次のとおりです。

A. DIN 1.2344 / H13(熱間工具鋼)

- プロパティ: 靭性が高く、耐熱衝撃性に優れ、耐摩耗性、焼入れ性に優れています。

- アプリケーション: 冷間鍛造、熱間鍛造のパンチやケースに広く使用されています。

- 長所: 耐熱割れ性に優れ、加工性も良好です。

- 注記: 両方に適しています 冷間圧造 温間/熱間鍛造用途にも使用できます。

B. SKD61(日本のH13に相当)

- プロパティ: DIN 1.2344 に類似。高温でも高い強度、耐摩耗性、耐衝撃性があります。

- アプリケーション: 熱間鍛造用金型、パンチホルダー、押し出し用金型。

- 長所: 周期的な熱負荷および機械的負荷の下でも信頼性の高いパフォーマンスを実現します。

C. DIN 1.2714(45NiCrMo16)

- プロパティ: 靭性が高く、耐摩耗性に優れ、油焼き入れが可能です。

- アプリケーション:大型パンチケース、熱間鍛造金型。

- 長所: 高負荷下でも硬度を維持し、衝撃を受けやすい用途に適しています。

D. DIN 1.2767 (45NiCrMo16 + 高級カーボン)

- プロパティ: 引張強度が高く、靭性が非常に高い。

- アプリケーション大口径ファスナー用冷間圧造パンチケース。

- 長所: 割れに対して非常に耐性があり、要求の厳しい冷間成形に使用されます。

E. AISI 4140 / 42CrMo

- プロパティ: 中硬度クロムモリブデン合金鋼。

- アプリケーション: 汎用パンチホルダーとケース。

- 長所: 経済的で、硬度と靭性のバランスがよく、加工や取り扱いが容易です。

- 注記: それほど厳しくない用途やインサートと組み合わせて使用されることが多いです。

4. 熱処理に関する考慮事項

パンチケース材料の性能は、適切な熱処理によって内部構造が調整され、靭性と耐摩耗性が向上するかどうかに大きく左右されます。一般的なガイドライン:

- 予熱して焼入れ時の熱応力を軽減します。

- 材質と断面の厚さに応じて、油焼入れまたは空気焼入れを使用します。

- 希望する最終硬度(ケースの場合、通常 HRC 40~50)を達成するために焼き戻しを行います。

- H13/SKD61 の場合: 構造を安定させ、残留オーステナイトを減らすために、二重の焼戻しが推奨されます。

5. アプリケーションシナリオに合わせて材料を合わせる

| アプリケーションの種類 | 推奨素材 | 注記 |

| 炭素鋼の冷間圧造 | DIN 1.2714、AISI 4140 | 適度な負荷、良好な靭性 |

| ステンレス鋼の冷間圧造 | DIN 1.2767、SKD61 | より高い耐摩耗性と耐亀裂性が必要 |

| 熱間鍛造ボルト | H13 / SKD61 | 熱抵抗は重要 |

| 高速生産 | SKD61、DIN 1.2344 | 寸法安定性と耐摩耗性が求められる |

| 大型ファスナー(M24+) | DIN 1.2714、DIN 1.2767 | 靭性と構造強度に重点を置く |

6. 追加の考慮事項

- コーティング(TiN、CrN など)を施すことで表面硬度を高め、摩擦を減らすことができます。

- 内部応力を避けるために、パンチとケース間の組み立てクリアランスを最適化する必要があります。

- 製造公差により、パンチ本体との正確なフィットが保証され、応力集中が軽減されます。

結論

適切なパンチケース材質の選定には、機械的強度、耐摩耗性、熱安定性、そして製造の実現可能性を慎重にバランスさせる必要があります。H13/SKD61、DIN 1.2714、DIN 1.2767といった材質は、厳しい環境下での性能が実証されているため、業界で広く使用されています。しかし、最終的な選定は、具体的な成形用途、ワークピースの材質、生産速度、そしてコスト面を考慮して行う必要があります。

材料特性を運用上の要求に合わせて調整することで、メーカーはツールの寿命を延ばし、製品の一貫性を確保し、ツールの総コストを削減できます。